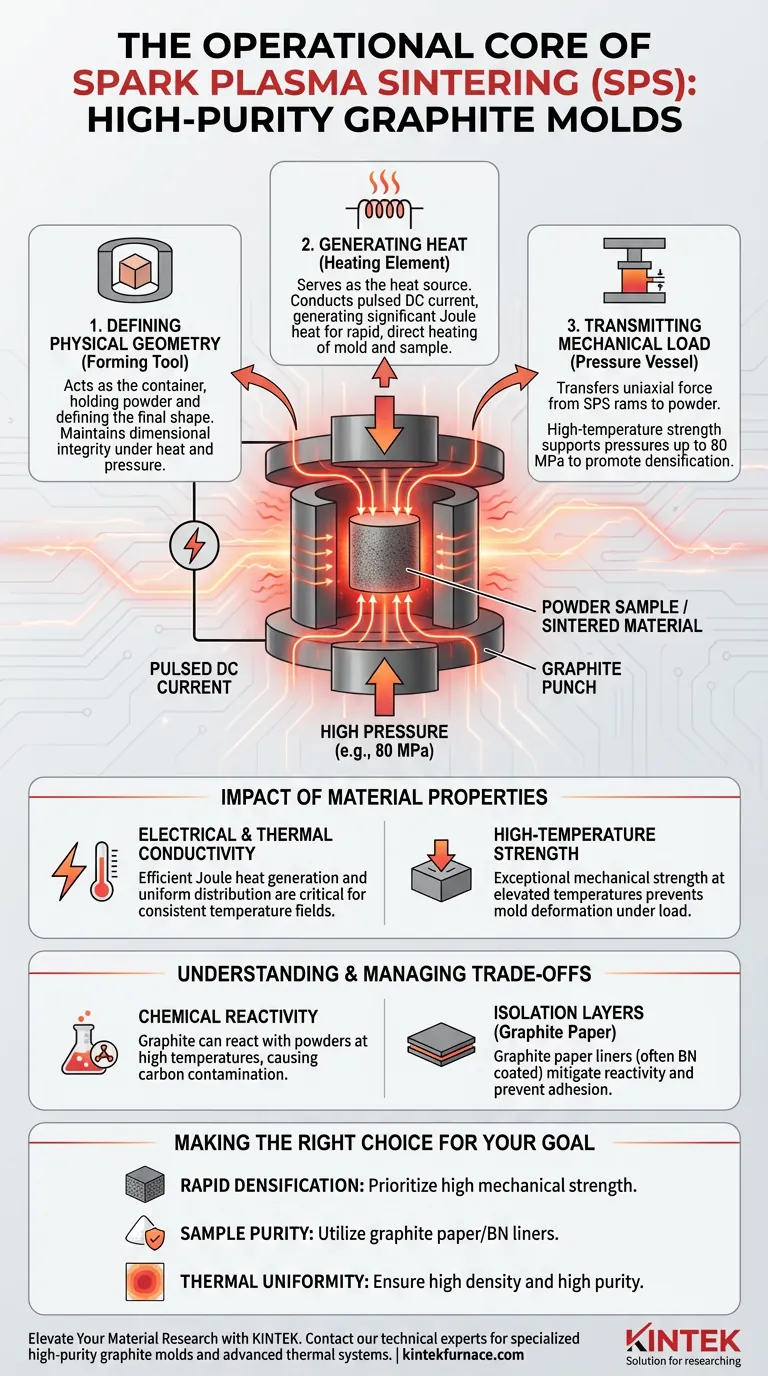

Os moldes de grafite de alta pureza funcionam como o núcleo operacional do processo de Sinterização por Plasma de Faísca (SPS). Eles desempenham três funções distintas e simultâneas: definindo a geometria física da amostra, servindo como elemento de aquecimento elétrico para gerar calor Joule e atuando como o vaso mecânico para transmitir alta pressão diretamente ao pó.

Ao integrar as funções de uma matriz de conformação, um aquecedor resistivo e uma câmara de pressão em um único componente, os moldes de grafite de alta pureza permitem a aplicação sincronizada de energia térmica e mecânica. Essa multifuncionalidade única é a força motriz por trás da capacidade do SPS de alcançar densificação rápida e controle microestrutural preciso.

As Três Funções Primárias

A eficácia do SPS depende da capacidade do molde de realizar múltiplas tarefas sob condições extremas. O molde de grafite não é meramente um recipiente passivo; é um participante ativo na física da sinterização.

1. Definição da Geometria Física (A Ferramenta de Conformação)

Em seu nível mais básico, o molde de grafite atua como a ferramenta de conformação ou matriz. Ele serve como o recipiente que contém o pó solto e define a forma física final da amostra sinterizada.

Essa função exige que o molde mantenha sua integridade dimensional durante todo o processo. Ele garante que o pó solto seja confinado a um volume específico antes e durante a fase de densificação.

2. Geração de Calor por Condutividade (O Elemento de Aquecimento)

Ao contrário da sinterização convencional, onde aquecedores externos aquecem uma câmara, o molde de grafite no SPS serve como a própria fonte de calor. Ele atua como um meio condutor que permite a passagem de milhares de amperes de corrente contínua pulsada através dele.

Como o grafite é eletricamente condutor, mas possui resistência, essa corrente gera um significativo calor Joule. Isso permite o aquecimento direto e rápido tanto do molde quanto da amostra interna, facilitando as altas taxas de aquecimento características do SPS.

3. Transmissão de Carga Mecânica (O Vaso de Pressão)

A terceira função é mecânica. O molde serve como um meio de transmissão de pressão, transferindo cargas uniaxial externas dos pistões da máquina SPS diretamente para as partículas do pó.

A alta resistência mecânica do grafite em altas temperaturas permite que ele suporte pressões significativas (frequentemente entre 60 MPa e 80 MPa) mesmo em temperaturas de sinterização (por exemplo, 823 K e acima). Essa pressão promove o fluxo plástico e a difusão atômica, que são essenciais para alcançar alta densidade do material.

O Impacto das Propriedades do Material

O desempenho do molde está diretamente ligado às propriedades específicas do grafite de alta pureza utilizado.

Condutividade Elétrica e Térmica

Alta condutividade elétrica garante a geração eficiente de calor Joule. Simultaneamente, alta condutividade térmica garante que esse calor seja distribuído uniformemente por todo o molde e pela amostra.

Variações na densidade ou pureza do grafite podem levar a campos de temperatura irregulares. Essa não uniformidade pode resultar em amostras defeituosas com microestruturas inconsistentes.

Resistência a Altas Temperaturas

O grafite deve possuir excepcional resistência mecânica em altas temperaturas. Se o grafite for muito fraco, ele se deformará ou fraturará sob a carga mecânica necessária para densificar o pó cerâmico ou metálico.

Compreendendo os Compromissos

Embora o grafite de alta pureza seja o padrão para SPS, ele introduz desafios específicos que devem ser gerenciados para garantir a qualidade da amostra.

Reatividade Química e Contaminação

Em altas temperaturas, o grafite pode reagir quimicamente com certos pós. Isso pode levar à contaminação por carbono na superfície da amostra ou à formação de carbonetos indesejados.

Além disso, a amostra pode aderir às paredes do molde, dificultando a remoção e potencialmente danificando a amostra.

A Necessidade de Camadas de Isolamento

Para mitigar a reatividade e a adesão, papel de grafite é frequentemente usado como revestimento de interface.

Normalmente revestido com nitreto de boro, este papel atua como uma camada de isolamento entre o pó e o molde. Ele evita reações químicas e adesão, mantendo a continuidade elétrica e térmica necessária.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e configuração do seu molde de grafite devem ser adaptadas aos seus objetivos específicos de sinterização.

- Se o seu foco principal é a densificação rápida: Priorize grafite com alta resistência mecânica para maximizar a aplicação de pressão (até 80 MPa) sem falha do molde.

- Se o seu foco principal é a pureza da amostra: Utilize sempre revestimentos de papel de grafite, potencialmente com revestimentos de nitreto de boro, para evitar difusão de carbono e adesão.

- Se o seu foco principal é a uniformidade térmica: Garanta que o molde de grafite tenha alta densidade e alta pureza para garantir resistência elétrica consistente e caminhos de condução térmica.

Em última análise, o molde de grafite determina os limites superiores de pressão e taxa de aquecimento que seu processo SPS pode alcançar.

Tabela Resumo:

| Função | Papel no Processo SPS | Benefício para a Produção de Materiais |

|---|---|---|

| Matriz de Conformação | Define a geometria física | Garante precisão dimensional e confinamento do pó |

| Elemento de Aquecimento | Gera calor Joule via CC pulsada | Permite taxas de aquecimento ultrarrápidas e eficiência energética |

| Vaso de Pressão | Transmite carga mecânica uniaxial | Promove fluxo plástico e sinterização de alta densidade |

| Meio Condutor | Distribui energia térmica/elétrica | Garante microestruturas uniformes e consistência do material |

Eleve a Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial das suas aplicações de Sinterização por Plasma de Faísca (SPS) com componentes de alto desempenho. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece moldes de grafite de alta pureza especializados e sistemas térmicos avançados, incluindo fornos Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis às suas necessidades únicas de pesquisa ou produção.

Pronto para alcançar densidade e controle microestrutural superiores?

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seu projeto

Guia Visual

Referências

- Mohamed Salaheldeen, А. Zhukov. Dependence of Magnetic Properties of As-Prepared Nanocrystalline Ni2MnGa Glass-Coated Microwires on the Geometrical Aspect Ratio. DOI: 10.3390/s24113692

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como os moldes de ferro fundido alimentados por gravidade afetam a qualidade da fundição? Otimizar a microestrutura de ligas de alumínio

- Qual é a necessidade técnica de usar um barco de vidro em um forno de pirólise? Precisão na Decomposição Térmica

- Qual é a taxa de resfriamento recomendada para o tubo do forno de alumina? Evite Choque Térmico e Prolongue a Vida Útil do Tubo

- Como um cadinho de óxido de alumínio garante a pureza do MXene? O papel fundamental da proteção de gravação LSS

- Por que os tubos de quartzo são adequados para aplicações de pesquisa de materiais? Garanta Pureza e Precisão em Experimentos de Alta Temperatura

- Por que a chapa de aço ASTM A36 é usada para estruturas de fornos de tratamento térmico? Resistência Confiável e Custo-Benefício

- Por que usar tijolos de isolamento de alto desempenho em simulações de tubos radiantes? Garanta precisão e exatidão industrial.

- Qual é a faixa de volume interno para Fornos do Tipo Laboratório? Escolha o Tamanho Certo para as Necessidades do Seu Laboratório