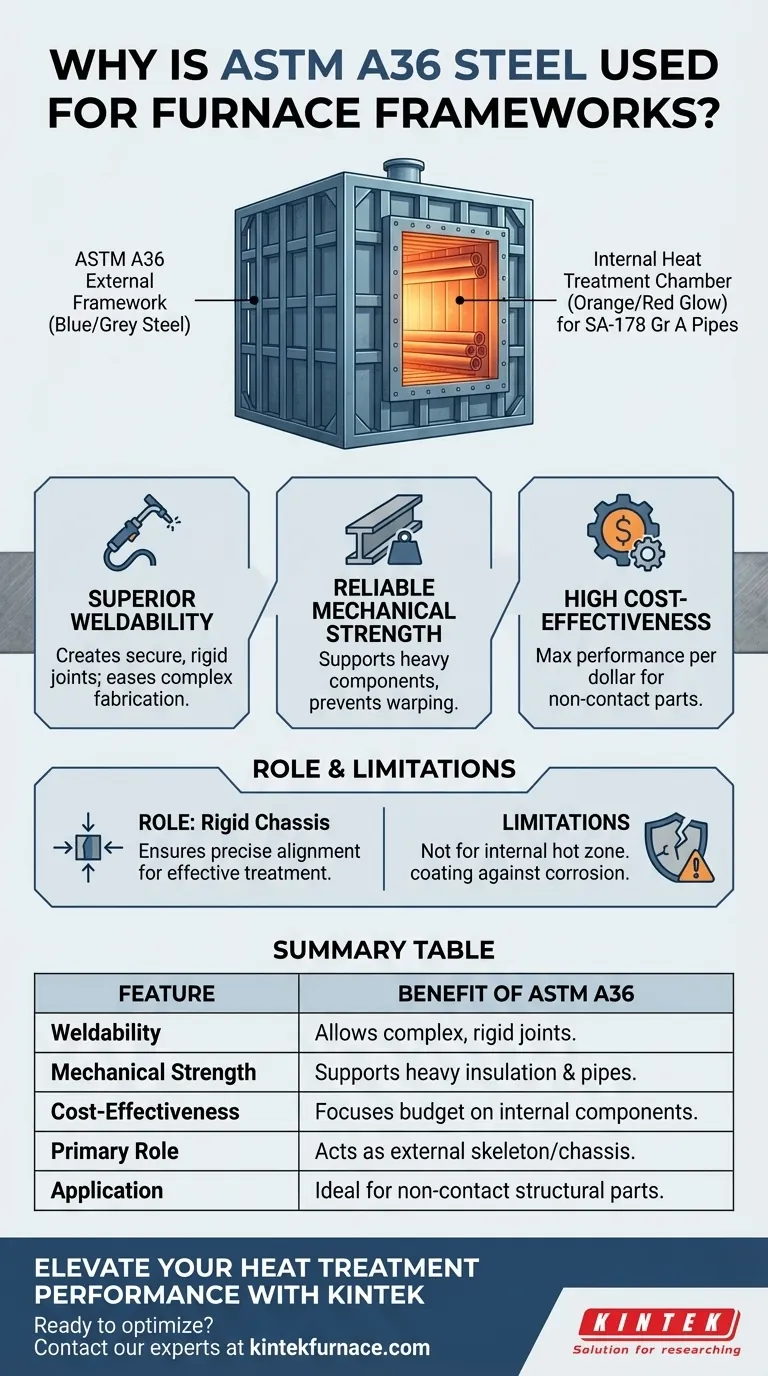

A chapa de aço carbono ASTM A36 é a escolha padrão para a estrutura externa de fornos de tratamento térmico devido à sua combinação excepcional de soldabilidade, resistência mecânica e custo-benefício. Ela atua como o esqueleto físico do equipamento, garantindo que a montagem pesada do forno mantenha a integridade estrutural enquanto suporta as operações de alta temperatura necessárias para tratar tubos SA-178 Gr A.

Enquanto o interior do forno é projetado para calor intenso para normalizar tubos de aço, a estrutura externa exige rigidez e facilidade de fabricação em vez de resistência térmica. O ASTM A36 fornece a estabilidade estrutural necessária para abrigar esse processo sem o custo desnecessário de ligas exóticas.

Os Pilares da Seleção de Materiais

Soldabilidade Superior

A construção de grandes fornos industriais requer fabricação complexa. O ASTM A36 é renomado por sua excelente soldabilidade, permitindo que os engenheiros criem juntas seguras e rígidas sem procedimentos de soldagem sofisticados. Isso facilita a construção de uma estrutura durável capaz de abrigar componentes elétricos e térmicos pesados.

Resistência Mecânica Confiável

Um forno de tratamento térmico é um ativo industrial pesado. A chapa ASTM A36 fornece resistência mecânica confiável, garantindo que a estrutura permaneça rígida sob o peso do isolamento, elementos de aquecimento e os tubos que estão sendo tratados. Essa resistência evita empenamento ou falha estrutural durante o uso industrial a longo prazo.

Alto Custo-Benefício

Para a estrutura externa, usar aço resistente ao calor de alta liga é frequentemente uma despesa desnecessária. O ASTM A36 oferece desempenho estrutural máximo por dólar, permitindo que o orçamento seja focado em componentes internos críticos, como elementos de aquecimento e revestimentos refratários.

Apoiando o Processo de Tratamento Térmico

O Objetivo da Operação

O forno é projetado para realizar tratamento térmico de normalização em tubos de aço SA-178 Gr A. Este processo envolve aquecimento preciso para alcançar a homogeneização microestrutural e eliminar tensões residuais.

O Papel da Estrutura

Embora a estrutura não entre em contato direto com os tubos durante o ciclo de aquecimento, sua estabilidade é crítica. Ao fornecer um "chassi" rígido, a estrutura ASTM A36 garante o alinhamento preciso e a segurança da câmara de aquecimento, permitindo que os tubos sejam tratados de forma eficaz para otimizar a ductilidade e a tenacidade.

Compreendendo as Limitações

Não para Revestimentos Internos

É crucial distinguir entre a estrutura externa e a zona quente interna. O ASTM A36 não é um material refratário; é usado para a carcaça externa e o suporte. Se exposto diretamente às temperaturas de normalização usadas para tubos SA-178, o A36 perderia resistência significativa e oxidaria rapidamente.

Considerações de Corrosão

O ASTM A36 é um aço carbono e não possui alta resistência à corrosão. Embora excelente para rigidez estrutural, a superfície geralmente requer pintura ou revestimento para evitar ferrugem, especialmente em ambientes industriais onde umidade ou vapores químicos podem estar presentes.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do ASTM A36 é impulsionada por um equilíbrio entre os requisitos estruturais e a lógica econômica.

- Se o seu foco principal é Integridade Estrutural: Confie no ASTM A36 para o esqueleto externo para garantir que o forno mantenha sua forma sob cargas pesadas.

- Se o seu foco principal é Otimização de Custo: Utilize o A36 para todos os componentes externos não de contato para reduzir os custos de material sem sacrificar a segurança.

- Se o seu foco principal é Velocidade de Fabricação: Escolha o A36 para simplificar o processo de soldagem e montagem durante a construção do forno.

Ao selecionar o ASTM A36, você garante uma base sólida que permite ao forno realizar seu trabalho metalúrgico crítico de forma segura e eficiente.

Tabela Resumo:

| Característica | Benefício do ASTM A36 em Estruturas de Fornos |

|---|---|

| Soldabilidade | Permite fabricação complexa e juntas rígidas e seguras sem procedimentos especializados. |

| Resistência Mecânica | Fornece a integridade estrutural para suportar isolamento pesado, elementos de aquecimento e tubos. |

| Custo-Benefício | Alta relação desempenho-custo, permitindo alocação de orçamento para componentes refratários internos. |

| Papel Principal | Atua como o esqueleto externo (chassi) para garantir o alinhamento preciso da câmara de aquecimento. |

| Aplicação | Ideal para componentes estruturais de não contato no tratamento de tubos de aço SA-178 Gr A. |

Eleve o Desempenho do Seu Tratamento Térmico com a KINTEK

A construção de fornos de alto desempenho requer o equilíbrio perfeito entre estabilidade estrutural e tecnologia térmica avançada. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta qualidade — todos totalmente personalizáveis para atender às suas necessidades industriais exclusivas. Se você está tratando tubos SA-178 Gr A ou desenvolvendo materiais especializados, nossos fornos de laboratório e industriais fornecem a precisão e a durabilidade de que você precisa.

Pronto para otimizar seus processos térmicos? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de fornos personalizados e ver como a excelência em engenharia da KINTEK pode impulsionar seu sucesso.

Guia Visual

Referências

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Placa cega de flange de vácuo KF ISO em aço inoxidável para sistemas de alto vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como a densidade das cerâmicas de alumina se compara à do aço? Descubra Soluções de Materiais Mais Leves e de Alto Desempenho

- Que tipos de sistemas de fornos de laboratório de alta temperatura estão disponíveis? Explore 5 Soluções Especializadas

- Por que um sistema preciso de controle e fornecimento de fluxo de gás é necessário durante a conversão termoquímica de biochar de casca de arroz?

- Como o sistema de mistura de gases em equipamentos de nitretação a plasma regula a qualidade da camada de difusão?

- Por que a tecnologia de Defletor de Radiação Interna (IRB) é usada em projetos de moldes? Aprimorar a Qualidade da Solidificação Direcional

- Qual é a função dos barcos de cerâmica de alta alumina? Garanta a pureza na síntese de catalisadores I-NC

- Qual é o papel fundamental de um moinho na preparação de matérias-primas para experimentos de evaporação e condensação de magnésio? Maximizar Reatividade e Rendimento

- Quais são as principais vantagens do uso de tubos de quartzo em aplicações de alta temperatura? Alcance Estabilidade Térmica e Pureza Incomparáveis