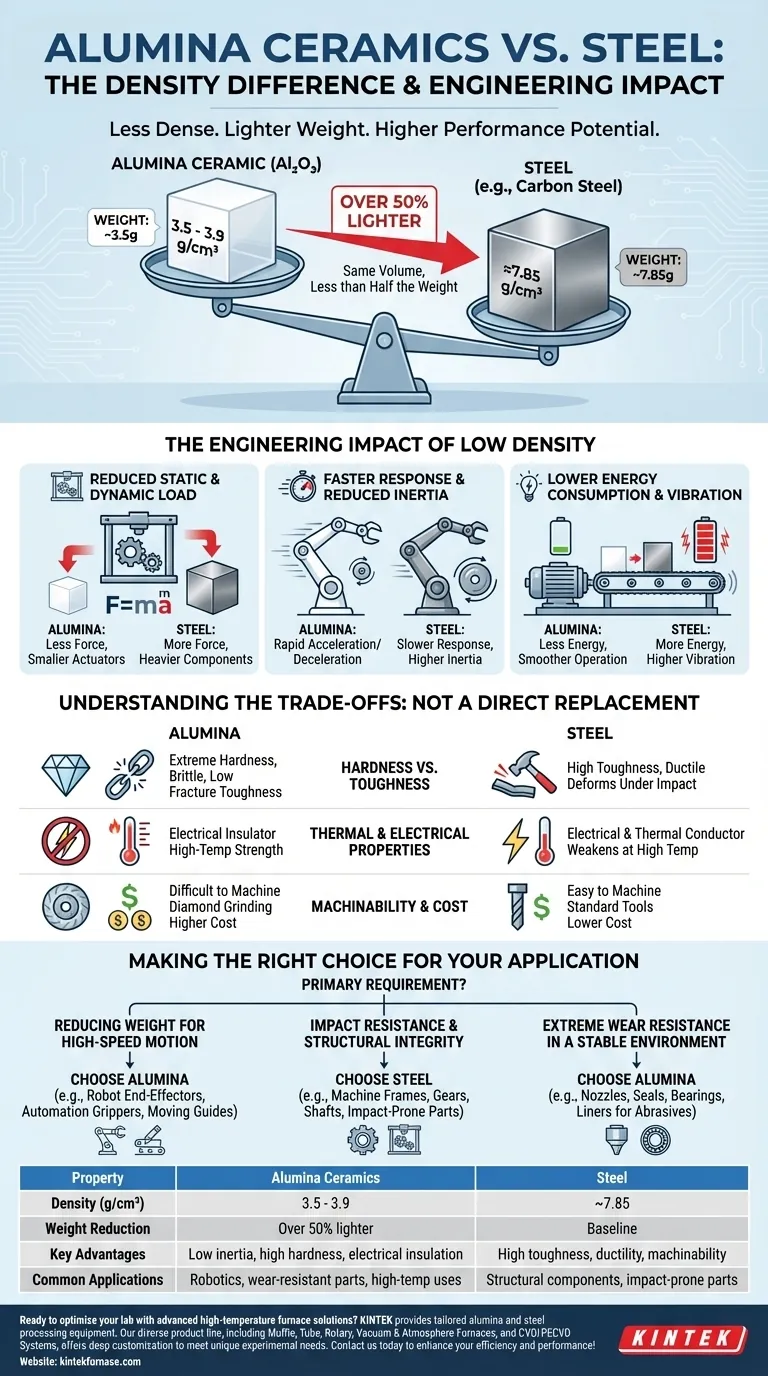

Em termos simples, a cerâmica de alumina é significativamente menos densa que o aço. Com uma densidade típica de cerca de 3,5 a 3,9 g/cm³, um componente de alumina pesará menos da metade de um componente de tamanho idêntico feito de aço, que tem uma densidade de aproximadamente 7,85 g/cm³. Essa redução substancial de peso é uma das principais razões para a escolha da alumina em muitas aplicações avançadas de engenharia.

A consideração central não é apenas que a alumina é mais leve, mas como essa menor densidade altera fundamentalmente o desempenho de um sistema. A escolha entre alumina e aço exige o equilíbrio entre as vantagens da alumina em peso e dureza e a tenacidade e ductilidade superiores do aço.

O Impacto da Baixa Densidade na Engenharia

A diferença de densidade é mais do que um número simples; ela tem consequências diretas no projeto de máquinas, no consumo de energia e na eficiência operacional. Entender isso é fundamental para a seleção adequada do material.

Definindo a Diferença de Densidade

Densidade é uma medida de massa por unidade de volume. Um material com baixa densidade oferece o mesmo volume físico por um peso significativamente menor.

Para uma comparação direta, um cubo de aço de um centímetro cúbico pesa cerca de 7,85 gramas. Um cubo idêntico de alumina pesa apenas cerca de 3,5 gramas. Isso significa que, para qualquer peça, a substituição do aço por alumina pode reduzir sua massa em mais de 50%.

Por Que a Menor Densidade Reduz a Carga do Equipamento

Essa redução de peso afeta o equipamento de duas maneiras críticas: carga estática e dinâmica.

Carga estática é a força constante exercida pelo peso do componente em sua estrutura de suporte. Peças de alumina mais leves reduzem essa carga, permitindo estruturas, mancais e atuadores menos maciços, o que pode diminuir o custo e a complexidade de todo o conjunto.

Carga dinâmica relaciona-se às forças necessárias para iniciar, parar ou mudar a direção de um componente. Como força é igual a massa vezes aceleração (F=ma), uma peça com menos massa requer proporcionalmente menos força para atingir a mesma aceleração.

Vantagens Chave da Baixa Massa da Alumina

Em aplicações que envolvem movimento, os benefícios da baixa densidade se acumulam rapidamente. Massa menor é a porta de entrada para um desempenho superior.

Inércia Reduzida e Resposta Mais Rápida

Inércia é a resistência de um objeto a mudanças em seu estado de movimento. Componentes mais leves têm menor inércia, permitindo que acelerem e desacelerem muito mais rapidamente.

Isso é fundamental para robótica, automação de alta velocidade e máquinas rotativas, onde movimentos rápidos e precisos são essenciais para o desempenho e a produtividade.

Menor Consumo de Energia

Mover um componente mais leve requer menos energia. Ao longo de milhões de ciclos em um sistema automatizado, a economia de energia proveniente do uso de peças de alumina pode ser substancial, levando a custos operacionais mais baixos.

Vibração e Desgaste Minimizados

Em sistemas de alta velocidade, o momento de componentes pesados pode causar vibração significativa. Peças de alumina mais leves geram menos momento e vibração, resultando em uma operação mais suave e menor desgaste nos componentes associados, como mancais e acionamentos.

Entendendo as Compensações: A Alumina Não É um Substitutivo Direto para o Aço

Embora sua baixa densidade seja uma grande vantagem, a alumina possui propriedades vastamente diferentes do aço. Um projeto bem-sucedido depende da compreensão dessas compensações críticas.

Dureza Versus Tenacidade

A alumina é excepcionalmente dura e resistente ao desgaste, superando até mesmo aços temperados. É excelente para ambientes abrasivos.

No entanto, ela também é muito frágil. O aço é tenaz e dúctil, o que significa que ele dobrará ou se deformará sob impacto. A alumina tem baixa tenacidade à fratura e pode se estilhaçar devido a um choque repentino que apenas amassaria uma peça de aço.

Propriedades Térmicas e Elétricas

A alumina é um excelente isolante elétrico e mantém sua resistência em temperaturas muito altas, onde o aço enfraqueceria. O aço, em contraste, é um condutor térmico e elétrico.

Usinabilidade e Custo

O aço é relativamente fácil de usinar em formas complexas. A alumina é extremamente dura, portanto, deve ser retificada com diamante até suas dimensões finais após a queima. Esse processo é mais lento e mais caro, aumentando o custo final da peça, especialmente para geometrias complexas.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar alumina ou aço deve ser guiada pelo requisito mais importante do componente.

- Se seu foco principal é reduzir o peso para movimento de alta velocidade: Escolha alumina para componentes como efetores finais de robôs, garras de automação e guias móveis, onde a baixa inércia é primordial.

- Se seu foco principal é resistência ao impacto e integridade estrutural: Escolha aço para estruturas de máquinas, engrenagens, eixos e qualquer peça sujeita a cargas repentinas ou elevadas.

- Se seu foco principal é resistência extrema ao desgaste em um ambiente estável e sem impacto: Escolha alumina para componentes como bicos, vedações, mancais e revestimentos que manuseiam materiais abrasivos.

Em última análise, a seleção eficaz de materiais decorre da correspondência entre os pontos fortes exclusivos de um material e as demandas específicas do seu problema de engenharia.

Tabela de Resumo:

| Propriedade | Cerâmicas de Alumina | Aço |

|---|---|---|

| Densidade (g/cm³) | 3,5 - 3,9 | ~7,85 |

| Redução de Peso | Mais de 50% mais leve | Linha de base |

| Vantagens Principais | Baixa inércia, alta dureza, isolamento elétrico | Alta tenacidade, ductilidade, usinabilidade |

| Aplicações Comuns | Robótica, peças resistentes ao desgaste, usos em alta temperatura | Componentes estruturais, peças sujeitas a impacto |

Pronto para otimizar seu laboratório com soluções avançadas para fornos de alta temperatura? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios equipamentos de processamento de alumina e aço personalizados. Nossa linha de produtos, que inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno SPS para sinterização por plasma com faísca

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas