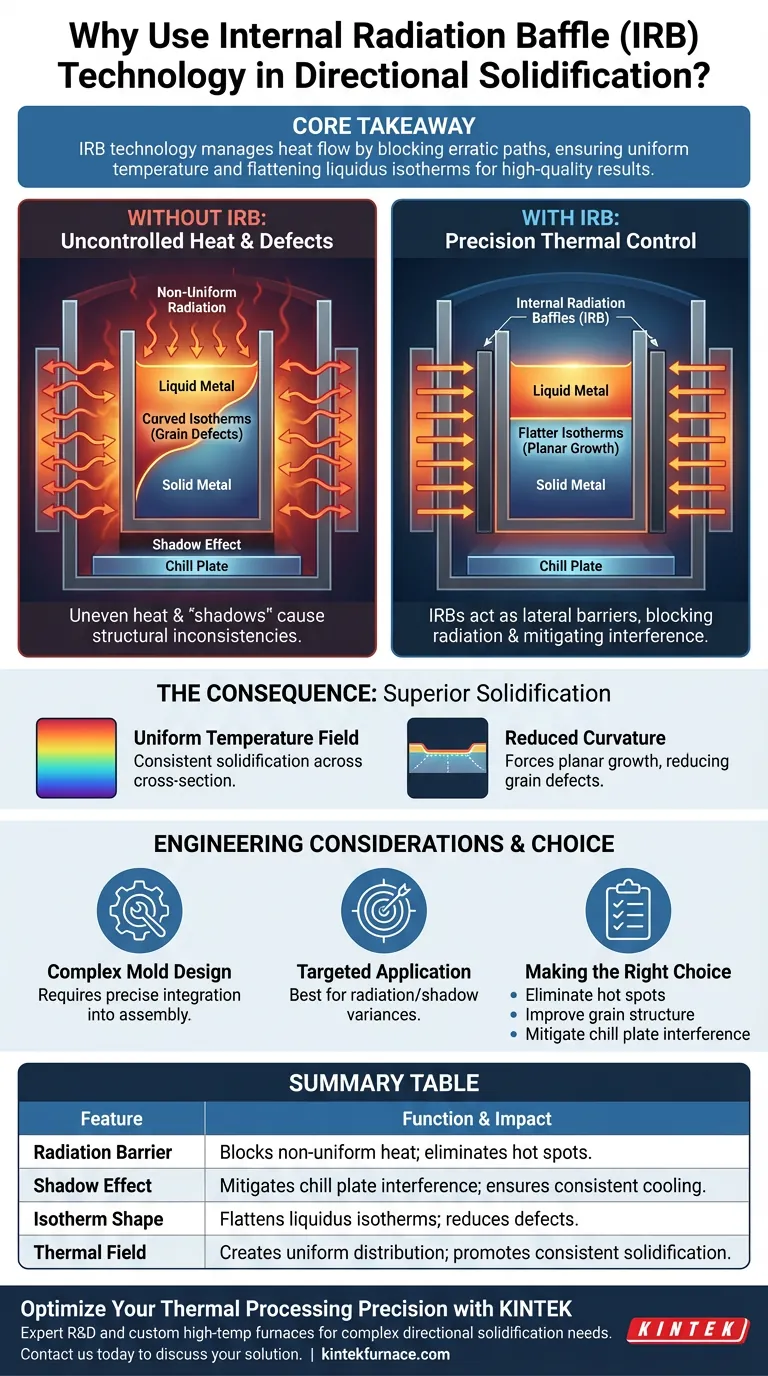

A tecnologia de Defletor de Radiação Interna (IRB) é essencial para gerenciar com precisão a dinâmica do fluxo de calor em ambientes complexos de fornos. Ao integrar barreiras térmicas laterais diretamente na montagem do molde, essa tecnologia bloqueia a radiação não uniforme dos aquecedores e mitiga a interferência térmica causada pela placa de resfriamento. O resultado é um ambiente térmico controlado que é crítico para a solidificação direcional de alta qualidade.

Ponto Principal Em processos complexos de solidificação, a distribuição de calor desigual causa inconsistências estruturais. A tecnologia IRB resolve isso obstruindo fisicamente os caminhos de calor erráticos, achatando efetivamente os isotermas de solidificação para garantir uma distribuição uniforme de temperatura em todo o molde.

A Mecânica do Controle Térmico

Gerenciando a Radiação Não Uniforme

A função principal de um Defletor de Radiação Interna é atuar como uma barreira térmica lateral.

Aquecedores de forno padrão frequentemente emitem radiação de maneira desigual, criando pontos quentes ou gradientes térmicos inconsistentes. O IRB bloqueia efetivamente essa radiação térmica não uniforme antes que ela afete o material em solidificação.

Mitigando o "Efeito Sombra"

Na solidificação direcional, a placa de resfriamento — usada para extrair calor do metal — pode inadvertidamente criar interferência conhecida como efeito sombra.

Esse fenômeno é particularmente problemático nas seções superiores de um molde. A tecnologia IRB modifica o projeto do molde para reduzir essa interferência, isolando a peça fundida das "sombras" térmicas disruptivas projetadas pelo hardware de resfriamento.

A Consequência: Isotermas Mais Planos

Reduzindo a Curvatura

O objetivo final do uso de IRBs é alterar a forma dos isotermas de solidificação (a fronteira entre metal líquido e sólido).

Em uma configuração padrão, esses isotermas frequentemente exibem curvatura significativa, o que pode levar a defeitos de grão. Os IRBs reduzem significativamente essa curvatura, forçando a frente de solidificação a permanecer planar.

Campos de Temperatura Uniformes

Ao bloquear a variância da radiação externa e gerenciar a influência da placa de resfriamento, os IRBs criam uma distribuição uniforme do campo de temperatura.

Essa uniformidade garante que o metal solidifique de maneira consistente em toda a seção transversal do molde, em vez de resfriar de forma desigual de fora para dentro.

Considerações de Engenharia

Complexidade no Projeto do Molde

Embora eficaz, a implementação da tecnologia IRB requer a modificação da montagem do molde padrão.

Os engenheiros devem levar em conta o espaço físico que esses defletores ocupam e garantir que estejam posicionados corretamente para interceptar caminhos de calor específicos sem obstruir as operações necessárias do molde.

Aplicação Direcionada

Os IRBs são uma solução específica para variâncias térmicas baseadas em radiação e sombra.

Eles são mais eficazes quando a causa raiz do defeito é a interferência do fluxo de calor externo (de aquecedores ou placas de resfriamento). Eles podem não corrigir problemas decorrentes apenas da composição da liga ou das taxas de vazamento.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se a tecnologia IRB é necessária para sua aplicação específica, considere seus objetivos térmicos:

- Se o seu foco principal é eliminar pontos quentes: Use IRBs para bloquear a radiação não uniforme emitida diretamente dos aquecedores do forno.

- Se o seu foco principal é a consistência da estrutura de grãos: Implemente IRBs para achatar a curvatura dos isotermas de solidificação, especialmente nas regiões superiores do molde.

- Se o seu foco principal é mitigar a interferência da placa de resfriamento: Utilize esta tecnologia para reduzir o efeito sombra que distorce o campo térmico.

Ao integrar Defletores de Radiação Interna, você transforma um ambiente térmico variável em um campo preciso e uniforme propício a uma solidificação direcional superior.

Tabela Resumo:

| Recurso | Função da Tecnologia IRB | Impacto na Solidificação |

|---|---|---|

| Barreira de Radiação | Bloqueia o calor não uniforme dos aquecedores do forno | Elimina pontos quentes e variância térmica |

| Efeito Sombra | Mitiga a interferência da placa de resfriamento | Garante resfriamento consistente nas regiões superiores do molde |

| Forma do Isoterma | Achata a curvatura dos isotermas de solidificação | Reduz defeitos de grão e garante crescimento planar |

| Campo Térmico | Cria uma distribuição uniforme de temperatura | Promove solidificação consistente em toda a seção transversal |

Otimize a Precisão do Seu Processamento Térmico com a KINTEK

Alcançar uma estrutura de grãos perfeita requer mais do que apenas altas temperaturas — requer controle térmico absoluto. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades mais complexas de solidificação direcional. Se você está gerenciando projetos complexos de moldes ou buscando eliminar a interferência térmica, nossa equipe de engenharia está pronta para fornecer o equipamento especializado que sua pesquisa exige.

Pronto para elevar a consistência do seu material? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a importância de usar um dispositivo de saturação a vácuo para concreto AAS? Garanta testes válidos de íons cloreto

- Quais são as considerações técnicas para o uso de cadinhos de alumina? Otimizar a pureza e a microestrutura de ligas de alta entropia

- Qual é o propósito de usar um controlador PID para acionar um forno de aquecimento? Domine a Precisão da Cinética Térmica

- Como uma prensa hidráulica de laboratório de alta precisão garante a consistência estrutural? Dominando Corpos Verdes Cerâmicos

- Como a bomba de vácuo multifuncional de água circulante cria vácuo? Descubra seu Mecanismo Livre de Óleo

- Qual é a função de uma prensa hidráulica de laboratório na preparação de corpos verdes de LLZO? Garanta Alta Densidade e Condutividade Iônica

- Existem opções de personalização para tubos de forno de cerâmica de alumina? Adapte-os às necessidades do seu laboratório

- Por que os dispositivos de aquecimento e agitação de laboratório são necessários para a síntese de Pechini e sol-gel? Garanta Homogeneidade Precisa