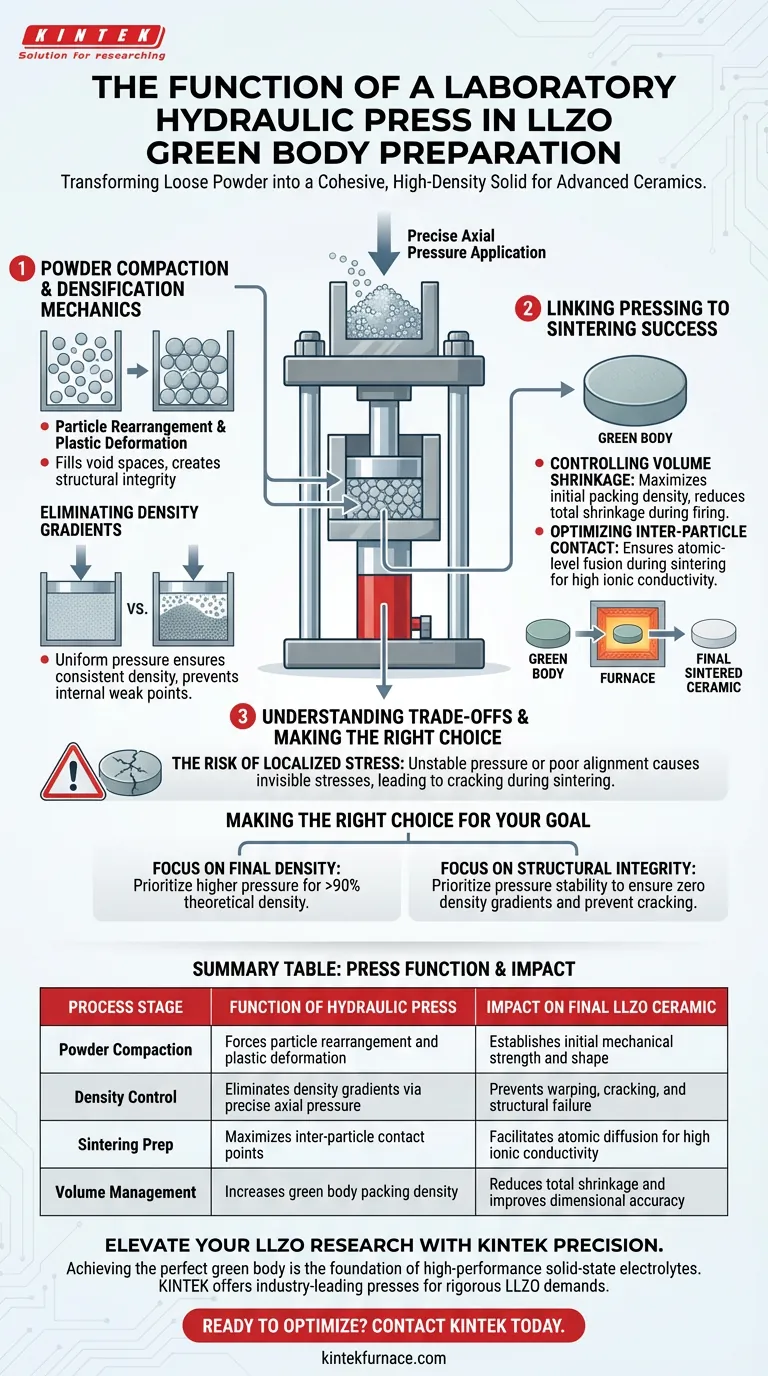

A principal função de uma prensa hidráulica de laboratório na preparação de LLZO é transformar pó solto em uma forma sólida e coesa conhecida como "corpo verde". Ao aplicar pressão axial precisa dentro de um molde, a prensa força as partículas do pó a se reorganizarem e sofrerem deformação plástica. Isso cria uma forma compacta com resistência mecânica suficiente para suportar o manuseio antes do processo de sinterização em alta temperatura.

A qualidade do corpo verde dita diretamente o sucesso da cerâmica final. A aplicação precisa de pressão é a variável mais crítica para estabelecer a densidade uniforme necessária para prevenir rachaduras e garantir alta condutividade iônica no pellet sinterizado final.

A Mecânica da Densificação

Reorganização e Deformação de Partículas

Quando a pressão é aplicada, as partículas soltas de LLZO não apenas se comprimem; elas se movem fisicamente. A prensa hidráulica força as partículas a deslizarem umas sobre as outras para preencher os espaços vazios.

À medida que a pressão aumenta, as partículas sofrem deformação plástica, mudando de forma para se interligarem mais firmemente. Isso cria a integridade estrutural inicial necessária para que o material mantenha sua forma após ser removido do molde.

Eliminando Gradientes de Densidade

Uma prensa de alta precisão utiliza sensores de pressão sensíveis e sistemas de controle de malha fechada para garantir que a carga seja aplicada uniformemente. Essa uniformidade é vital para eliminar gradientes de densidade — áreas onde o pó é compactado mais em alguns pontos do que em outros.

Se o pó não for compactado uniformemente, o corpo verde terá pontos fracos internos. Essas inconsistências inevitavelmente levarão a falhas estruturais quando o material for estressado durante o aquecimento.

A Ligação Entre Prensagem e Sinterização

Controlando o Encolhimento Volumétrico

A etapa de prensagem estabelece a base para o quanto o material encolherá quando sinterizado. Ao maximizar a densidade de empacotamento inicial, a prensa hidráulica reduz o encolhimento volumétrico total que ocorre durante a sinterização.

O encolhimento controlado é essencial para manter a precisão dimensional. Ele reduz drasticamente o risco de o pellet empenar ou deformar à medida que se densifica em altas temperaturas.

Otimizando o Contato Interpartículas

Para que o LLZO se torne uma cerâmica densa, as partículas devem se fundir em nível atômico. A prensa garante contato interpartículas otimizado, fechando as lacunas entre os grãos.

Esse contato estreito facilita o processo de difusão durante a sinterização. Sem ele, o material final permanecerá poroso, levando a baixa densidade e mau desempenho eletroquímico.

Compreendendo os Compromissos

O Risco de Tensão Localizada

Embora alta pressão seja geralmente benéfica para a densidade, ela deve ser aplicada com extrema estabilidade. Flutuações na pressão ou desalinhamento do molde podem introduzir concentrações de tensão localizadas.

Essas tensões geralmente permanecem invisíveis no corpo verde, mas se liberam catastroficamente durante a sinterização. Isso resulta em rachaduras ou delaminação, tornando o pellet de LLZO inutilizável para medições elétricas ou montagem de baterias.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com sua preparação de LLZO, adapte sua estratégia de prensagem ao seu objetivo final específico:

- Se seu foco principal é a Densidade Final: Priorize cargas de pressão mais altas para maximizar a deformação plástica e o contato interpartículas, visando uma densidade verde que suporte atingir >90% da densidade teórica após a sinterização.

- Se seu foco principal é a Integridade Estrutural: Concentre-se na estabilidade da aplicação de pressão (controle de malha fechada) para garantir zero gradientes de densidade, que é a principal causa de rachaduras durante a rampa de aquecimento.

A prensa hidráulica não é apenas uma ferramenta de modelagem; é o instrumento que estabelece a microestrutura fundamental do seu material de eletrólito final.

Tabela Resumo:

| Estágio do Processo | Função da Prensa Hidráulica | Impacto na Cerâmica Final de LLZO |

|---|---|---|

| Compactação do Pó | Força a reorganização de partículas e a deformação plástica | Estabelece a resistência mecânica e a forma iniciais |

| Controle de Densidade | Elimina gradientes de densidade via pressão axial precisa | Previne empenamento, rachaduras e falhas estruturais |

| Preparação para Sinterização | Maximiza os pontos de contato interpartículas | Facilita a difusão atômica para alta condutividade iônica |

| Gerenciamento de Volume | Aumenta a densidade de empacotamento do corpo verde | Reduz o encolhimento total e melhora a precisão dimensional |

Eleve Sua Pesquisa de LLZO com a Precisão KINTEK

Alcançar o corpo verde perfeito é a base para eletrólitos de estado sólido de alto desempenho. A KINTEK fornece prensas hidráulicas de laboratório líderes na indústria, projetadas para as rigorosas demandas da preparação de LLZO. Apoiados por P&D e fabricação especializados, oferecemos soluções personalizáveis — incluindo sistemas de vácuo e fornos de alta temperatura — para garantir que seus materiais atinjam densidade máxima e zero defeitos.

Pronto para otimizar sua síntese de cerâmica? Entre em contato com a KINTEK hoje mesmo para uma consulta e descubra o poder da engenharia de precisão.

Guia Visual

Referências

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que as amostras de geopolímero de cinzas volantes são submetidas a secagem a 60 °C? Cura Acelerada Mestra para Máxima Resistência

- Qual é o papel de um forno de laboratório no pré-tratamento de caroços de tâmara? Aumentar a eficiência da torrefação e moagem

- Quais são os benefícios de selar a solda SAC305 em tubos de quartzo a vácuo? Garanta a Integridade da Liga de Alta Confiabilidade

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Quais funções um cadinho de grafite de alta densidade desempenha? Mais do que um recipiente para refino de cobre

- Qual é o benefício de economia de água de usar uma bomba de vácuo de circulação de água? Economize mais de 10 toneladas de água diariamente

- Que papéis os moldes de grafite de alta pureza desempenham no SPS? Desvende o segredo para um Sinterização Superior por Plasma de Faísca

- O que é uma bomba de vácuo de água circulante também conhecida? Descubra o seu papel na eficiência do laboratório