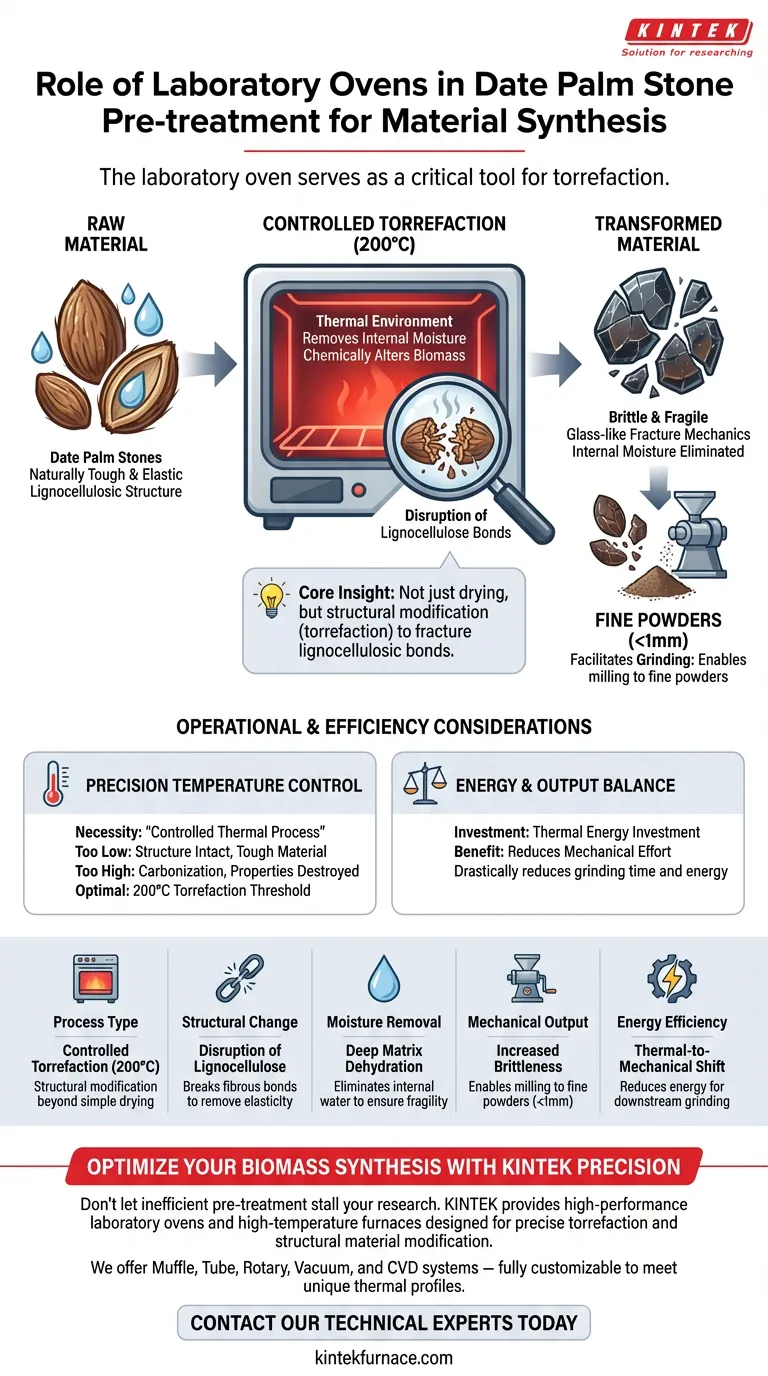

O forno de laboratório serve como uma ferramenta crítica para a torrefação no pré-tratamento de caroços de tâmara.

Ao submeter os caroços crus a um ambiente térmico controlado de aproximadamente 200°C, o forno remove a umidade interna e altera quimicamente a biomassa. Este processo converte o caroço de tâmara naturalmente duro em um material quebradiço, o que é um pré-requisito para uma moagem mecânica eficaz.

Insight Central Enquanto a secagem simples remove a água, o forno de laboratório neste contexto realiza uma modificação estrutural conhecida como torrefação. Esta etapa é essencial não apenas para a desidratação, mas para fraturar as ligações lignocelulósicas do material, garantindo que ele possa ser pulverizado em pós finos posteriormente no processo.

O Mecanismo de Pré-tratamento Térmico

Torrefação Controlada

O forno de laboratório não é meramente usado para secagem; é utilizado para induzir a torrefação.

Esta é uma forma branda de pirólise realizada em temperaturas específicas, como 200°C.

Ele cria um ambiente térmico que vai além da evaporação superficial para alterar fundamentalmente o estado da matéria-prima.

Disrupção da Lignocelulose

Os caroços de tâmara são naturalmente compostos por uma estrutura lignocelulósica rígida.

O tratamento térmico fornecido pelo forno interrompe parcialmente essa estrutura.

Ao quebrar essas ligações fibrosas internas, o material perde sua elasticidade e tenacidade inerentes.

Eliminação da Umidade Interna

O processo garante a remoção completa da umidade interna presa profundamente na matriz do caroço.

Isso é distinto da secagem superficial, pois impede que o material permaneça maleável devido ao teor de água retido.

Impacto no Processamento Posterior

Aumento da Fragilidade

O resultado principal deste tratamento no forno é um aumento significativo na fragilidade.

Caroços de tâmara crus são duros e fibrosos, tornando-os difíceis de esmagar.

Após o tratamento, os caroços tornam-se frágeis e vítreos em sua mecânica de fratura.

Facilitação da Moagem

Essa fragilidade induzida é o principal facilitador para a etapa de moagem.

Sem pré-tratamento térmico, o equipamento de moagem teria dificuldade em reduzir a biomassa dura de forma eficiente.

O tratamento no forno permite que o material seja facilmente moído em pós finos com tamanhos de partícula abaixo de 1 mm.

Considerações Operacionais

A Necessidade de Controle de Temperatura

O processo depende de um "processo térmico controlado".

Se a temperatura for muito baixa, a estrutura lignocelulósica permanecerá intacta, resultando em um material duro que resiste à moagem.

Se a temperatura for muito alta (descontrolada), você corre o risco de carbonização completa ou formação de cinzas, o que destrói as propriedades desejadas de síntese orgânica.

Equilíbrio entre Energia e Saída

O uso do forno representa um investimento de energia para economizar esforço mecânico posteriormente.

Investir energia térmica durante o pré-tratamento reduz drasticamente a energia mecânica e o tempo necessários para moer os caroços à finura necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência da sua síntese de materiais a partir de caroços de tâmara, considere seus requisitos específicos de processamento.

- Se o seu foco principal é a Facilidade de Cominuição (Moagem): Certifique-se de que o forno atinja o limiar completo de torrefação de 200°C para maximizar a fragilidade e minimizar o desgaste do equipamento de moagem.

- Se o seu foco principal é a Uniformidade do Tamanho da Partícula: um pré-tratamento térmico rigoroso é necessário para evitar que filamentos fibrosos contaminem sua fração de pó <1 mm.

O pré-tratamento térmico não é uma etapa de secagem opcional; é uma preparação estrutural que define a qualidade do seu pó final.

Tabela Resumo:

| Característica | Papel no Pré-tratamento | Impacto na Síntese de Materiais |

|---|---|---|

| Tipo de Processo | Torrefação Controlada (200°C) | Modificação estrutural além da simples secagem |

| Mudança Estrutural | Disrupção da Lignocelulose | Quebra as ligações fibrosas para remover elasticidade |

| Remoção de Umidade | Desidratação da Matriz Profunda | Elimina a água interna para garantir fragilidade |

| Saída Mecânica | Aumento da Fragilidade | Permite a moagem em pós finos (<1 mm) |

| Eficiência Energética | Mudança Térmica para Mecânica | Reduz a energia necessária para a moagem posterior |

Otimize Sua Síntese de Biomassa com a Precisão KINTEK

Não deixe que o pré-tratamento ineficiente paralise sua pesquisa. A KINTEK fornece fornos de laboratório de alto desempenho e fornos de alta temperatura projetados para torrefação precisa e modificação estrutural de materiais.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos perfis térmicos exclusivos necessários para o processamento de caroços de tâmara e síntese de materiais.

Pronto para alcançar uniformidade superior de partículas e eficiência de moagem? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para as necessidades exclusivas do seu laboratório!

Guia Visual

Referências

- Shaimaa K. Mohamed, Rasha M. Kamel. Efficient and low-cost mesoporous magnetic carbon composites derived from date palm stones for environmental remediation of hexavalent chromium. DOI: 10.1007/s10934-024-01611-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Por que um tubo de Alumina de alta pureza (Al2O3) é selecionado como lança de gás? Soluções duráveis de injeção de hidrogênio a 1600°C

- Qual o papel de um forno de secagem de temperatura constante de alta precisão na preparação de eletrodos de bateria? Domine o Desempenho da Bateria

- Quais são as propriedades elétricas dos tubos de alumina? Descubra isolamento superior para condições extremas

- Qual é o papel fundamental de um moinho na preparação de matérias-primas para experimentos de evaporação e condensação de magnésio? Maximizar Reatividade e Rendimento

- Quais são os usos comuns para tubos de cerâmica de alumina? Ideal para alta temperatura, isolamento e resistência à corrosão

- Por que o algodão de queima é usado como amortecimento entre a amostra de cerâmica e a bandeja durante a sinterização? Prevenir Distorção