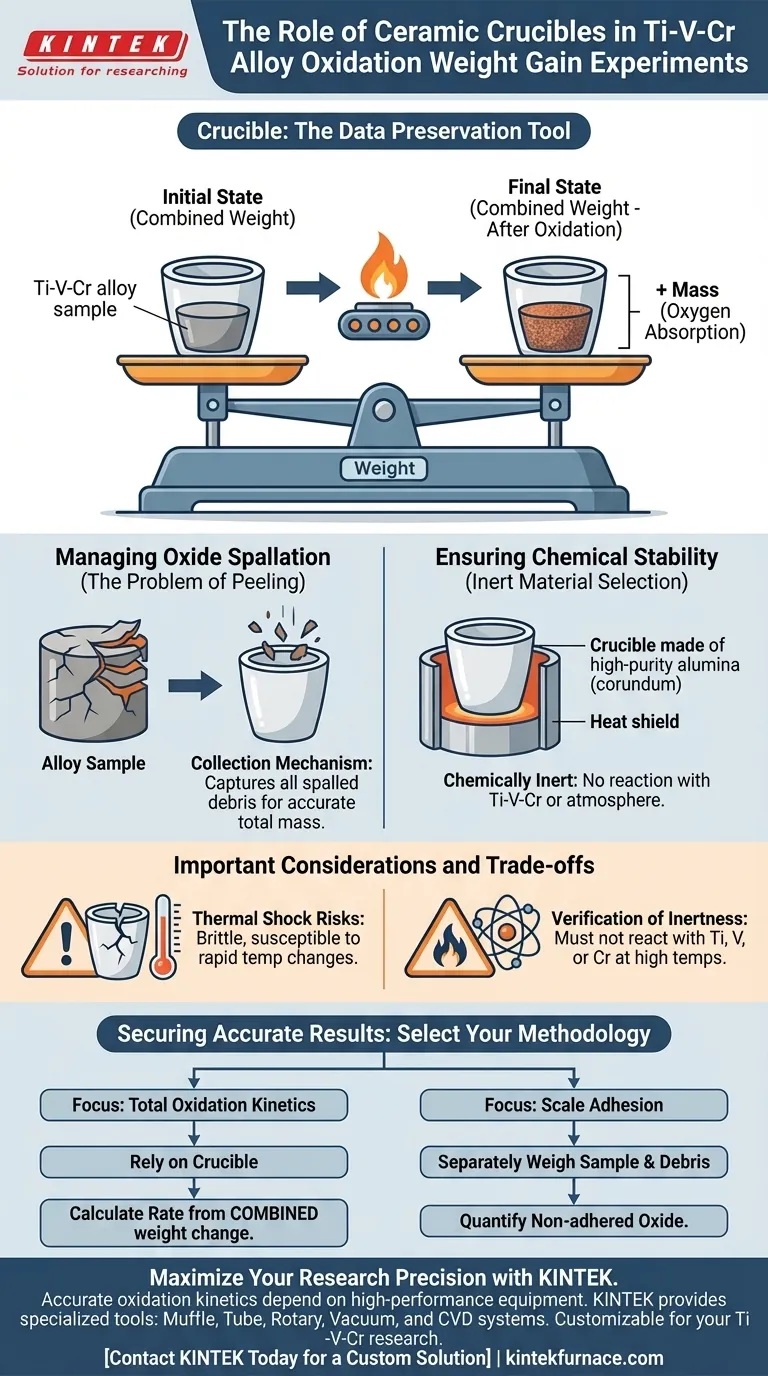

Em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr, o cadinho de cerâmica atua como um recipiente de contenção quimicamente inerte que preserva a integridade do balanço de massa total. Ele permite que os pesquisadores determinem as taxas de oxidação medindo o peso combinado do recipiente e da amostra, garantindo que nenhuma massa seja perdida, mesmo que a camada de óxido se desprenda do metal.

O cadinho não é meramente um suporte; é uma ferramenta de preservação de dados. Sua função principal é coletar qualquer camada de óxido que se descama (descasca) da liga, garantindo que a medição final de peso reflita com precisão o oxigênio total absorvido pelo sistema.

Os Princípios da Medição de Ganho de Massa

A Técnica de "Peso Combinado"

Nesses experimentos, a precisão depende do rastreamento da massa total do sistema. Os pesquisadores não pesam a amostra de Ti-V-Cr isoladamente após o aquecimento.

Em vez disso, eles medem o peso combinado do cadinho de cerâmica e da amostra juntos. Essa linha de base é estabelecida antes do início do experimento e é comparada com o peso total após o processo de oxidação.

Capturando Mudanças Minúsculas

A oxidação envolve a absorção de átomos de oxigênio na rede metálica ou a formação de camadas superficiais. Isso resulta em um aumento de massa.

O uso de um cadinho permite que balanças analíticas capturem essas mudanças de massa frequentemente minúsculas sem a interferência do manuseio direto da amostra, o que poderia perturbar a frágil camada de óxido.

Gerenciando a Descamação de Óxido

O Problema do Descascamento

Ligas de Ti-V-Cr, como muitos metais de alta temperatura, desenvolvem uma camada de óxido quando expostas ao calor.

Sob estresse térmico ou devido a cinéticas de crescimento específicas, essa camada de óxido pode rachar, descascar ou desprender-se da superfície da amostra.

O Mecanismo de Coleta

Se uma amostra fosse suspensa ou colocada em uma bandeja plana sem contenção, os detritos de óxido descamados cairiam e seriam perdidos.

O cadinho de cerâmica resolve isso coletando todos os detritos em queda. Como os detritos ficam presos dentro do recipiente, sua massa é incluída na pesagem final, garantindo que o ganho de peso calculado represente a verdadeira extensão da oxidação.

Garantindo a Estabilidade Química

Seleção de Material Inerte

O cadinho deve ser fabricado a partir de materiais que possuam alta estabilidade química, como corindo de alta pureza (alumina).

Prevenindo Reações Cruzadas

O cadinho deve permanecer inerte em altas temperaturas. Ele não deve reagir com a liga de Ti-V-Cr ou com a atmosfera oxidante.

Qualquer interação química entre o cadinho e a amostra alteraria a massa artificialmente, corrompendo os dados experimentais.

Considerações Importantes e Compromissos

Verificação da Inércia

Embora cerâmicas de alta pureza sejam geralmente estáveis, o Titânio é altamente reativo em temperaturas elevadas.

Deve-se verificar se a composição cerâmica específica escolhida não sofre reações de estado sólido com o conteúdo de Titânio, Vanádio ou Cromo na temperatura experimental alvo.

Riscos de Choque Térmico

Cadinhos de cerâmica são frágeis e suscetíveis a choque térmico.

Ciclos rápidos de aquecimento ou resfriamento podem fazer com que o cadinho rache. Um cadinho rachado pode perder massa (lascas caindo) ou permitir que detritos de óxido escapem, invalidando os dados de ganho de peso.

Garantindo Resultados Precisos

Para garantir a validade dos seus dados de oxidação de Ti-V-Cr, selecione sua metodologia com base em seus objetivos analíticos específicos:

- Se o seu foco principal for a Cinética de Oxidação Total: Confie no cadinho para capturar toda a massa descamada; calcule as taxas estritamente com base na mudança de peso *combinada* do cadinho e da amostra.

- Se o seu foco principal for a Aderência da Camada: Pese separadamente a amostra e os detritos coletados no cadinho para quantificar exatamente quanta da camada de óxido falhou em aderir ao substrato.

Ao tratar o cadinho como parte integrante do sistema de medição, você garante que a degradação física da amostra não leve à perda de dados.

Tabela Resumo:

| Recurso | Função em Experimentos de Oxidação | Impacto na Precisão dos Dados |

|---|---|---|

| Contenção | Captura detritos de óxido descamados/camadas descascadas | Previne a subestimação do ganho de oxigênio |

| Inércia | Resiste à reação com Ti-V-Cr em altas temperaturas | Garante que a mudança de peso seja puramente de oxidação |

| Massa Combinada | Medida em conjunto com a amostra (Recipiente + Liga) | Permite o rastreamento preciso da massa total do sistema |

| Pureza do Material | Geralmente alumina de alta pureza (corindo) | Minimiza a contaminação cruzada durante o aquecimento |

Maximize a Precisão de sua Pesquisa com a KINTEK

A cinética de oxidação precisa depende de equipamentos de laboratório de alto desempenho. A KINTEK fornece as ferramentas especializadas necessárias para a ciência de materiais exigente, desde cadinhos de cerâmica de alta pureza até sistemas de aquecimento avançados.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa ou industriais de ligas de Ti-V-Cr. Garanta que seus experimentos sejam apoiados pelo que há de melhor em tecnologia de alta temperatura.

Entre em Contato com a KINTEK Hoje Mesmo para uma Solução Personalizada

Guia Visual

Referências

- Yuanzhi Sun, Liangju He. Prediction of oxidation resistance of Ti-V-Cr burn resistant titanium alloy based on machine learning. DOI: 10.1038/s41529-025-00553-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um cadinho de alumina é necessário ao sintetizar U0.92Mn3Si2C dentro de um tubo de quartzo? Garanta a integridade do vaso

- Quais são as vantagens de usar um tubo de quartzo para medições dielétricas de alta temperatura? Otimizar Precisão e Estabilidade

- Quais papéis o cadinho e a tampa de grafite de alta pureza desempenham no crescimento de AlN por PVT? Otimize sua produção de cristais

- Qual é o valor técnico de usar um pirômetro infravermelho de banda estreita? Precisão de Especialista para Medição de Alta Temperatura

- Que precauções devem ser tomadas ao usar o tubo de forno de alumina pela primeira vez? Garanta um Uso Inicial Seguro com o Condicionamento Adequado

- Como uma bomba de vácuo facilita o processo de síntese de eletrólitos de haleto à base de terras raras? Aumenta a Pureza Química

- Qual o papel de um cadinho de corindo no processo de sinterização de cerâmica? Garante a integridade de materiais de alta pureza

- Por que as bombas de vácuo de laboratório e os medidores de pressão são essenciais para espumas de alumínio? Garanta resultados de sinterização de alta qualidade