Um cadinho de corindo serve como um recipiente protetor de alta temperatura, projetado para suportar fisicamente e isolar quimicamente amostras de cerâmica durante o processo de sinterização. Sua função principal é atuar como uma barreira, impedindo que a amostra entre em contato direto com os revestimentos do forno ou elementos de aquecimento, ao mesmo tempo em que suporta ambientes térmicos extremos.

O valor central de um cadinho de corindo reside em sua capacidade de manter um ambiente quimicamente inerte a temperaturas superiores a 1600°C, garantindo que o produto cerâmico final retenha sua composição pretendida sem contaminação.

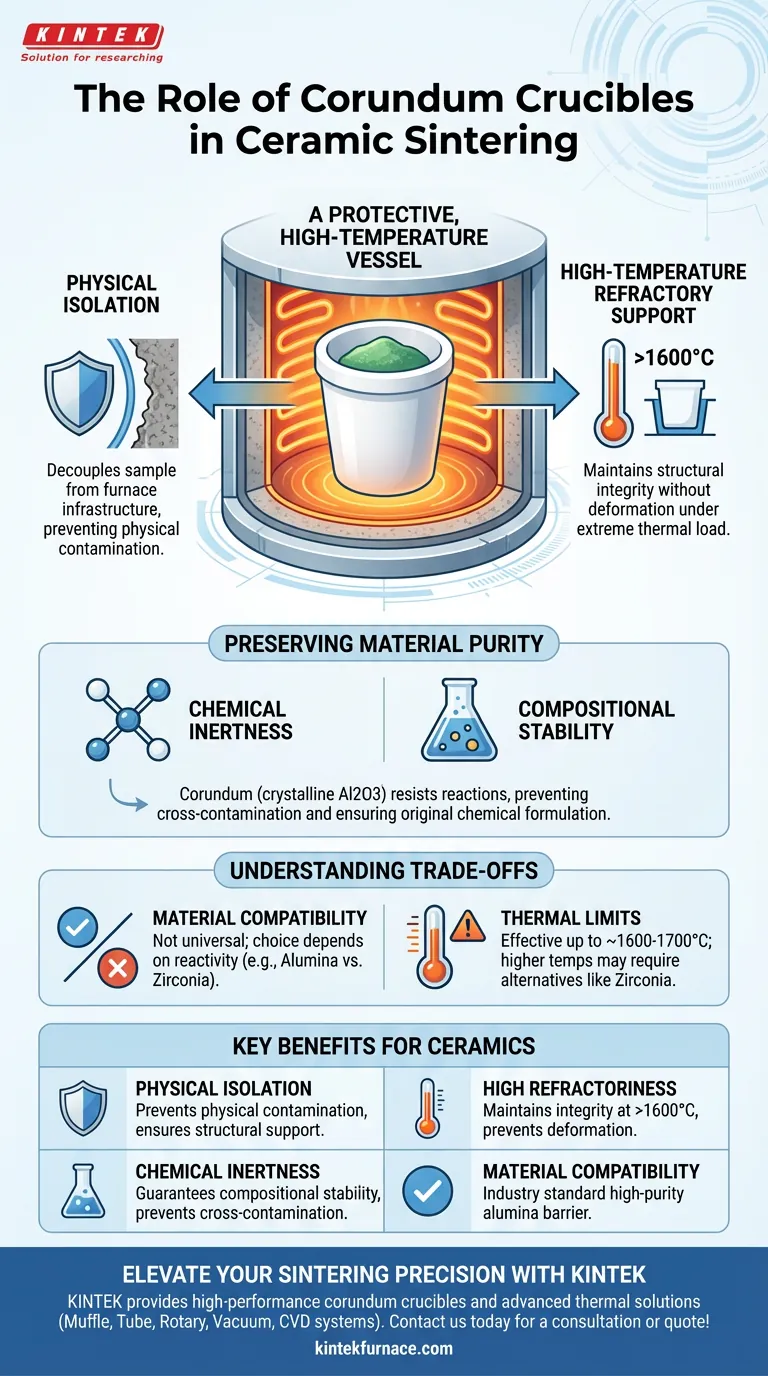

A Mecânica da Proteção

Isolamento Físico

O papel fundamental do cadinho é fornecer um limite físico estável. Dentro de um forno, os elementos de aquecimento e os materiais de isolamento podem ser fontes de contaminação física.

Ao colocar as amostras dentro do cadinho, você efetivamente desacopla a amostra da infraestrutura do forno. Isso garante que o material permaneça estruturalmente suportado durante todo o ciclo de aquecimento.

Suporte Refratário de Alta Temperatura

A sinterização requer calor intenso para induzir a difusão atômica. Um cadinho de corindo é classificado como um recipiente altamente refratário.

Ele é projetado para manter sua integridade estrutural em temperaturas superiores a 1600 graus Celsius. Isso permite que ele segure as amostras com segurança sem amolecer, deformar ou falhar sob carga térmica.

Preservando a Pureza do Material

Inércia Química

Além do suporte físico, o cadinho desempenha um papel químico vital. O corindo (óxido de alumínio cristalino) é conhecido por sua excelente inércia química.

Durante o processo de sinterização, os materiais tornam-se altamente reativos. O cadinho de corindo resiste a reagir com a amostra, prevenindo a contaminação cruzada que alteraria as propriedades do material.

Estabilidade Composicional

Para cerâmicas de alto desempenho, a composição química precisa é crítica. Qualquer interação entre o recipiente e a amostra pode introduzir impurezas.

Como o cadinho de corindo não lixivia elementos nem reage com a carga cerâmica, ele garante que a amostra mantenha sua formulação química original durante todo o processo de sinterização.

Entendendo os Compromissos

Compatibilidade de Materiais

Embora o corindo seja um excelente material refratário de uso geral, ele não é uma solução universal para todos os elementos.

Conforme observado em contextos metalúrgicos mais amplos, a escolha do material do cadinho — seja alumina (corindo), zircônia ou grafite — depende muito da reatividade específica do material que está sendo processado.

Limites Térmicos

O corindo tem um desempenho excepcionalmente bom até aproximadamente 1600°C–1700°C. No entanto, para processos que exigem temperaturas ainda mais altas ou que envolvem metais que reagem especificamente com a alumina, materiais refratários alternativos como a zircônia podem ser necessários.

Fazendo a Escolha Certa para o Seu Processo

Para garantir o sucesso do seu processo de sinterização, avalie seus requisitos em relação às capacidades do cadinho:

- Se o seu foco principal é a Pureza Composicional: Confie em cadinhos de corindo para prevenir reações químicas entre a amostra e o recipiente.

- Se o seu foco principal é a Estabilidade em Alta Temperatura: Use corindo para processos que atingem até 1600°C, garantindo que o recipiente forneça suporte rígido sem deformação.

- Se o seu foco principal é o Processamento de Materiais Reativos: Verifique se o seu material de amostra específico não tem afinidade química com o óxido de alumínio antes de prosseguir.

O cadinho de corindo é o padrão da indústria para estabilizar o ambiente de sinterização, atuando como o guardião tanto da forma quanto da química da amostra.

Tabela Resumo:

| Característica | Papel no Processo de Sinterização | Benefício para Cerâmicas |

|---|---|---|

| Isolamento Físico | Desacopla amostras de revestimentos/elementos de aquecimento do forno | Previne contaminação física e garante suporte estrutural |

| Alto Refratariedade | Mantém a integridade em temperaturas >1600°C | Previne deformação ou falha do recipiente sob carga térmica extrema |

| Inércia Química | Resiste a reações com cargas cerâmicas reativas | Garante estabilidade composicional e previne contaminação cruzada |

| Compatibilidade de Materiais | Atua como uma barreira de alumina (Al2O3) de alta pureza | Padrão da indústria para preservar propriedades de materiais de alto desempenho |

Eleve a Precisão da Sua Sinterização com a KINTEK

Não deixe que a contaminação comprometa sua pesquisa ou produção. A KINTEK fornece cadinhos de corindo de alto desempenho e soluções térmicas avançadas projetadas para os ambientes de laboratório mais exigentes.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com uma linha completa de fornos de alta temperatura de laboratório — todos personalizáveis para atender às suas necessidades exclusivas de sinterização. Se você precisa de inércia química superior ou estabilidade térmica especializada, nossa equipe técnica está pronta para ajudá-lo.

Pronto para otimizar seu processamento de cerâmica? Entre em contato conosco hoje mesmo para uma consulta ou orçamento!

Guia Visual

Referências

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que tubos de quartzo de alta pureza são usados em fornos de combustão? Desbloqueie diagnósticos ópticos precisos e pureza

- Quais são as vantagens de usar um cadinho de platina? Essencial para a Síntese de Vidro Alumino-Borossilicato de Alta Pureza

- Que manutenção é necessária para uma bomba de vácuo com circulação de água? Garanta o Desempenho Máximo e a Longevidade

- Por que um cadinho de grafite de alta pureza é preferido para a preparação de (AgCu)0.999Te0.69Se0.3S0.01? Garanta a Pureza Máxima.

- Qual é a função de um cadinho de cobre refrigerado a água? Domine a Síntese de Ligas de Alta Pureza com a KINTEK

- Qual o papel de um cadinho cerâmico de alta temperatura na síntese de pirólise de biochar? Garanta resultados de laboratório puros

- Como banhos de refrigeração recirculante e garrafas de vidro melhoram o CHP? Aumente o Rendimento de Bio-óleo com Resfriamento de Precisão

- Como os tubos de alumina de alta pureza com múltiplos furos estabilizam os testes de CV? Melhore a precisão dos dados com as soluções KINTEK