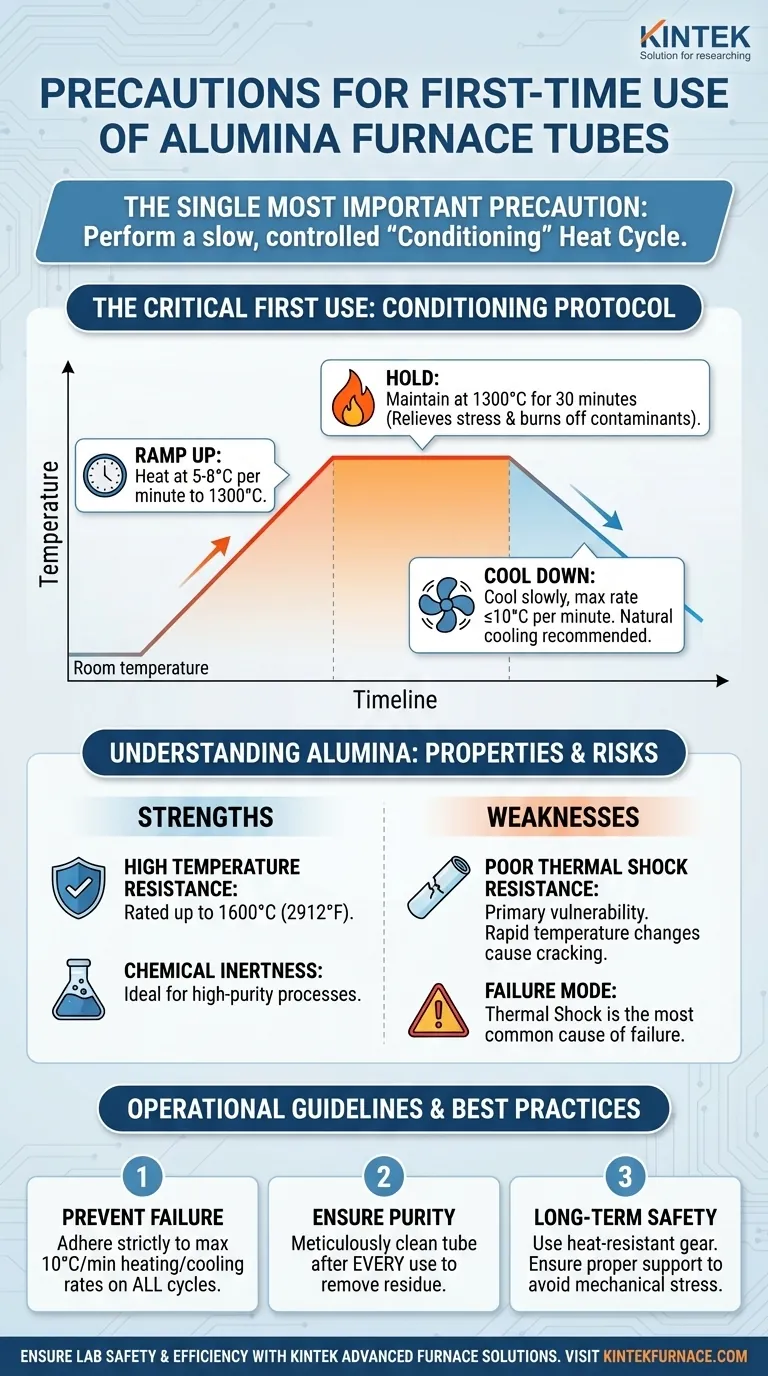

A precaução mais importante ao usar um tubo de forno de alumina pela primeira vez é realizar um ciclo de aquecimento de "condicionamento" lento e controlado. Você deve pré-aquecer o tubo a uma taxa de 5-8°C por minuto até 1300°C, mantê-lo nessa temperatura por 30 minutos e, em seguida, permitir que esfrie lentamente. Este ciclo inicial não é para sua experiência; seu único propósito é preparar a cerâmica para o serviço, removendo com segurança tensões internas e resíduos de fabricação.

Um tubo de alumina não está pronto para uso direto da embalagem. Sua extrema resistência à temperatura vem com uma fraqueza crítica — sensibilidade a mudanças rápidas de temperatura. O ciclo de condicionamento inicial é um passo obrigatório para temperar o material e prevenir falhas catastróficas.

O Primeiro Uso Crítico: Condicionando Seu Tubo

Um novo tubo de alumina contém tensões residuais e contaminantes do seu processo de fabricação. Um ciclo de aquecimento inicial deliberado e lento é essencial para eliminar esses problemas sem danificar a estrutura cerâmica.

Por Que o Aquecimento Inicial é Inegociável

Durante a fabricação, a cerâmica desenvolve tensões internas. Também pode conter vestígios de ligantes orgânicos ou poluentes de superfície.

Aquecer o tubo pela primeira vez sem um ciclo de condicionamento adequado pode fazer com que essas tensões sejam liberadas de forma desigual, resultando em rachaduras. A alta temperatura também serve para queimar completamente quaisquer contaminantes residuais.

O Protocolo de Aquecimento Prescrito

Seu primeiro ciclo deve seguir um perfil de temperatura específico. O objetivo é aquecer e resfriar o tubo de maneira altamente controlada.

Aumente a temperatura a uma taxa entre 5°C e 8°C por minuto. Assim que o forno atingir 1300°C, mantenha-o lá por pelo menos 30 minutos. Este aumento lento previne o choque térmico, e o tempo de manutenção garante que todas as tensões sejam aliviadas e os contaminantes vaporizados.

O Resfriamento Controlado é Tão Importante Quanto

Após a manutenção de 30 minutos, você deve resfriar o tubo com o mesmo cuidado. Nunca permita que a taxa de resfriamento exceda 10°C por minuto.

O resfriamento rápido é uma causa primária de choque térmico e rachará o tubo. O método mais seguro é deixar o forno esfriar naturalmente enquanto programado para uma taxa de diminuição lenta.

Compreendendo as Propriedades Essenciais da Alumina

Para usar um tubo de alumina de forma eficaz, você deve entender suas forças e fraquezas fundamentais. Suas propriedades ditam os procedimentos de manuseio necessários para uma longa vida útil.

Sua Força: Resistência Extrema à Temperatura e Química

Tubos de alumina (Al₂O₃) são valorizados por sua alta pureza (geralmente acima de 99,6%) e estabilidade excepcional em altas temperaturas, com muitos classificados para uso contínuo até 1600°C (2912°F).

Eles também são quimicamente inertes, tornando-os ideais para processos de alta pureza e experimentos envolvendo materiais reativos.

Sua Fraqueza: Baixa Resistência ao Choque Térmico

A principal vulnerabilidade da cerâmica de alumina é sua baixa resistência ao choque térmico. Esta é a tendência de um material rachar quando submetido a uma mudança rápida de temperatura.

Quando aquecido ou resfriado muito rapidamente, diferentes partes do tubo se expandem ou contraem em taxas diferentes, criando uma imensa tensão interna que leva à fratura. Todas as precauções de aquecimento e resfriamento são projetadas para mitigar esse risco específico.

Compreendendo os Compromissos e Riscos

Operar um tubo de alumina envolve equilibrar suas capacidades de alto desempenho com sua fragilidade inerente. Compreender os riscos é fundamental para evitar falhas.

Choque Térmico: O Principal Modo de Falha

Praticamente todas as falhas prematuras de tubos de alumina são devido a choque térmico. Exceder as taxas recomendadas de aquecimento ou resfriamento é o erro mais comum. Isso se aplica a cada ciclo, não apenas ao primeiro.

Contaminação Química e Ataque

Após o uso, qualquer material de amostra residual deixado dentro do tubo pode ser um problema. Em ciclos de aquecimento subsequentes, esses resíduos podem reagir com a parede de alumina, criando pontos de tensão localizados que enfraquecem o tubo e podem levar a rachaduras.

Estresse Mecânico

A alumina é uma cerâmica forte, mas frágil. Ela não suporta impacto físico ou forças de flexão. Certifique-se de que o tubo esteja adequadamente suportado ao longo de seu comprimento dentro do forno e manuseie-o com cuidado fora do forno para evitar fraturas mecânicas.

Como Aplicar Isso em Suas Operações

Siga estas diretrizes para garantir a segurança, pureza e longevidade de seu equipamento e de seus resultados experimentais.

- Se seu foco principal é prevenir falhas imediatas: Cumpra rigorosamente o ciclo de condicionamento inicial e nunca exceda uma taxa de aquecimento ou resfriamento de 10°C por minuto em qualquer ciclo.

- Se seu foco principal é garantir a pureza experimental: Sempre realize o ciclo inicial de queima em um tubo novo e limpe meticulosamente o tubo após cada uso para remover todos os resíduos da amostra.

- Se seu foco principal é a segurança operacional a longo prazo: Exija o uso de luvas resistentes ao calor e óculos de segurança para todos os operadores e garanta que todos sejam treinados nos procedimentos adequados de aquecimento e desligamento de emergência do forno.

Tratar seu tubo de alumina com cuidado deliberado e controlado é a única maneira de desbloquear suas capacidades de alto desempenho de forma confiável e segura.

Tabela Resumo:

| Tipo de Precaução | Detalhes Chave |

|---|---|

| Condicionamento Inicial | Aquecer a 5-8°C/min até 1300°C, manter por 30 min, resfriar lentamente a ≤10°C/min |

| Prevenção de Choque Térmico | Evitar mudanças rápidas de temperatura; taxa máxima de aquecimento/resfriamento 10°C/min |

| Controle de Contaminação | Queimar resíduos no primeiro uso; limpar após cada experimento |

| Manuseio Mecânico | Suportar o tubo completamente; manusear com cuidado para prevenir danos por impacto |

Garanta a segurança e eficiência do seu laboratório com as avançadas soluções de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais únicas, aprimorando o desempenho e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança