Em resumo, o papel fundamental do moinho é triturar e refinar matérias-primas para aumentar drasticamente sua área superficial. Essa mudança física é o primeiro passo crítico que acelera e aprimora as reações químicas necessárias para a produção bem-sucedida de magnésio, garantindo que o processo seja eficiente e completo.

O ato de moer não é meramente reduzir o tamanho dos materiais; é um processo fundamental que dita diretamente a velocidade e a eficácia das reações químicas subsequentes, maximizando a superfície reativa das matérias-primas.

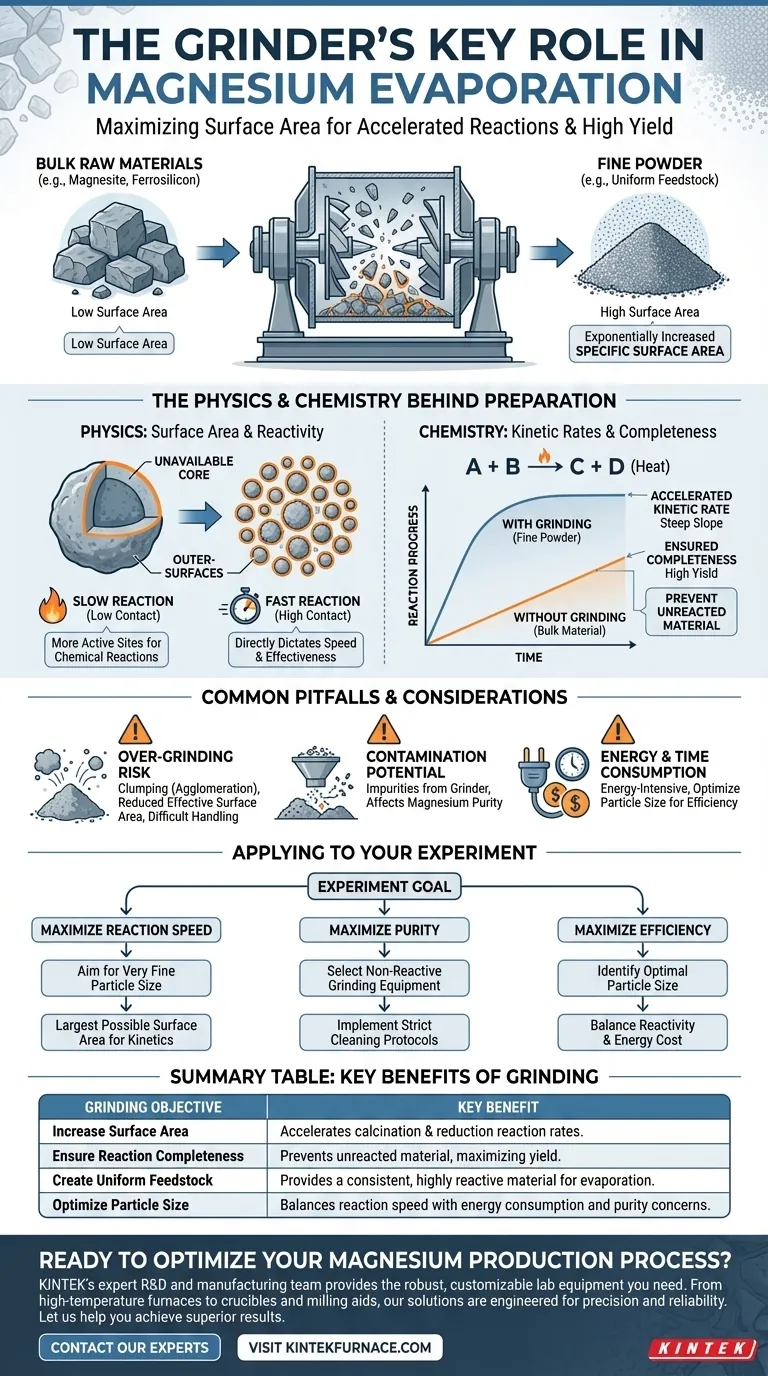

A Física por Trás da Preparação

O sucesso de um experimento de evaporação de magnésio começa muito antes de qualquer aquecimento ocorrer. O estado físico inicial das matérias-primas, como magnesita e liga ferrosilício, prepara o palco para todo o processo.

O Problema com Materiais em Massa

Materiais em massa, não refinados, têm uma baixa relação área superficial/volume. Isso significa que apenas a camada mais externa do material está disponível para reagir, levando a transformações químicas lentas e muitas vezes incompletas.

O Papel do Aumento da Área Superficial

A moagem quebra esses materiais em massa em um pó fino. Essa ação aumenta exponencialmente a área superficial específica — a área superficial total do material exposta por unidade de massa.

Essa superfície recém-exposta se torna o sítio ativo para as reações químicas subsequentes, criando uma base para um processo altamente eficiente.

O Impacto Químico da Moagem

Ao alterar a forma física dos materiais, o moinho melhora diretamente dois fatores críticos da cinética química: a taxa de reação e a completude.

Acelerando a Taxa de Reação

Uma área superficial maior permite mais pontos de contato entre os reagentes em qualquer momento. Isso melhora significativamente a taxa cinética das reações de calcinação e redução que produzem vapor de magnésio.

Essencialmente, a reação pode prosseguir muito mais rápido porque mais material está pronto e disponível para reagir simultaneamente.

Garantindo a Completude da Reação

Com uma área reativa maior, as reações têm maior probabilidade de ocorrerem até a completude. Isso evita que material não reagido seja deixado para trás, o que aumenta o rendimento geral e a eficiência da extração de magnésio.

O resultado final é a criação de uma matéria-prima uniforme e altamente reativa, que é o objetivo principal da etapa de preparação. Sem essa etapa, o experimento seria ineficiente e produziria resultados ruins.

Armadilhas Comuns e Considerações

Embora crucial, o processo de moagem em si requer controle cuidadoso para evitar a introdução de novos problemas que possam comprometer o experimento.

O Risco de Moagem Excessiva

Moer materiais finamente demais pode, às vezes, ser contraproducente. Pós extremamente finos podem ser difíceis de manusear, podem se tornar aerotransportados ou podem levar à aglomeração, o que na verdade reduz a área superficial efetiva.

Potencial de Contaminação

O próprio equipamento de moagem pode ser uma fonte de contaminação. Pequenos fragmentos das superfícies do moinho podem se misturar às matérias-primas, introduzindo impurezas que podem afetar a pureza do produto final de magnésio.

Consumo de Energia e Tempo

A moagem é um processo intensivo em energia. Otimizar o tamanho da partícula é fundamental — alcançar um tamanho que seja fino o suficiente para uma reação eficiente sem desperdiçar energia ou tempo excessivos em moagem desnecessária.

Aplicando Isso ao Seu Experimento

O grau e o método de moagem devem estar alinhados diretamente com os objetivos específicos do seu experimento de evaporação e condensação de magnésio.

- Se seu foco principal é maximizar a velocidade da reação: você deve mirar em um tamanho de partícula muito fino para criar a maior área superficial específica possível, acelerando a cinética.

- Se seu foco principal é maximizar a pureza: você deve selecionar cuidadosamente equipamentos de moagem feitos de materiais não reativos e implementar protocolos de limpeza rigorosos para evitar contaminação.

- Se seu foco principal é a eficiência do processo e a relação custo-benefício: você precisa identificar o tamanho de partícula ideal que proporcione alta reatividade sem incorrer em custos excessivos de energia devido à moagem excessiva.

Em última análise, dominar a etapa de moagem é o primeiro passo para alcançar um processo de produção de magnésio controlado e bem-sucedido.

Tabela Resumo:

| Objetivo da Moagem | Benefício Chave para a Produção de Magnésio |

|---|---|

| Aumentar a Área Superficial | Acelera as taxas de reação de calcinação e redução. |

| Garantir a Completude da Reação | Previne material não reagido, maximizando o rendimento. |

| Criar Matéria-Prima Uniforme | Fornece um material consistente e altamente reativo para evaporação. |

| Otimizar o Tamanho da Partícula | Equilibra a velocidade da reação com o consumo de energia e preocupações com a pureza. |

Pronto para Otimizar Seu Processo de Produção de Magnésio?

A preparação precisa das matérias-primas é a base de um experimento bem-sucedido. O equipamento de moagem correto é fundamental para alcançar a área superficial específica e a pureza que sua pesquisa exige.

A equipe experiente de P&D e fabricação da KINTEK fornece os equipamentos de laboratório robustos e personalizáveis de que você precisa. De fornos de alta temperatura para evaporação a cadinhos e auxiliares de moagem, nossas soluções são projetadas para precisão e confiabilidade.

Deixe-nos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos produtos podem ser adaptados às suas necessidades exclusivas de experimentos de evaporação e condensação de magnésio.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração