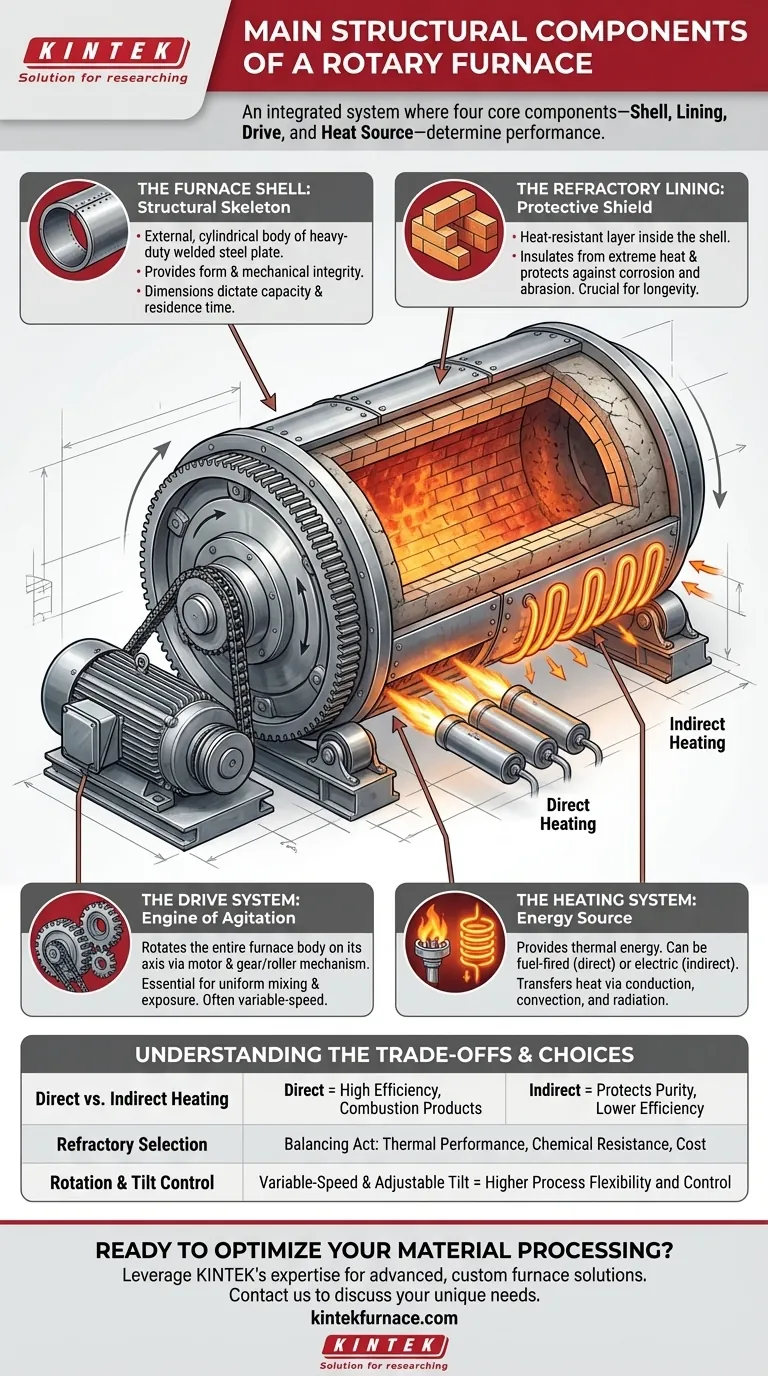

Em sua essência, um forno rotativo é um sistema integrado construído a partir de quatro componentes primários. São eles: a carcaça externa do forno, o revestimento refratário interno, o mecanismo de acionamento que permite a rotação e o sistema de aquecimento que fornece a energia térmica necessária. Juntos, esses elementos criam um ambiente dinâmico para o processamento contínuo de materiais em alta temperatura.

Um forno rotativo não é meramente um cilindro aquecido que gira. É um sistema cuidadosamente projetado onde o design e a interação de seus componentes centrais — a carcaça, o revestimento, o acionamento e a fonte de calor — determinam diretamente seu desempenho, vida útil e adequação para um processo industrial específico.

Desconstruindo o Forno Rotativo

Para realmente entender um forno rotativo, você deve examinar cada componente principal e sua função específica dentro do sistema maior. Cada parte resolve um desafio de engenharia distinto.

A Carcaça do Forno: O Esqueleto Estrutural

A carcaça do forno, ou corpo, é a estrutura cilíndrica externa que confere a forma e a integridade mecânica do forno.

É quase sempre construída a partir de chapas de aço soldadas de alta resistência. As dimensões, particularmente o comprimento e o diâmetro, são ditadas pela capacidade de processamento e tempo de residência necessários para o material no interior. Alguns fornos industriais de grande escala podem ter mais de 200 metros de comprimento.

O Revestimento Refratário: O Escudo Protetor

O revestimento refratário é indiscutivelmente o componente mais crítico para a longevidade e o desempenho do forno. É uma camada de material resistente ao calor instalada dentro da carcaça de aço.

Este revestimento serve a dois propósitos principais: isolar a carcaça de aço de temperaturas internas extremas e protegê-la da corrosão química ou abrasão física do material sendo processado.

Os materiais de revestimento variam de acordo com a aplicação e incluem tijolos refratários, cimentos moldáveis ou fundíveis e outros compósitos especializados. A escolha do refratário impacta diretamente a temperatura máxima de operação do forno e sua resistência a agentes químicos específicos.

O Sistema de Acionamento: O Motor da Agitação

O sistema de acionamento é o que torna o forno "rotativo". Ele consiste em um motor potente e um mecanismo de engrenagem ou roletes que gira todo o corpo do forno em seu eixo.

Esta rotação é essencial para o processo. Ela revolve e mistura constantemente o material, garantindo exposição uniforme à fonte de calor e promovendo reações químicas ou mudanças de fase consistentes em todo o lote.

A maioria dos fornos modernos possui um acionamento de velocidade variável. Isso permite que os operadores controlem precisamente a velocidade de rotação para otimizar a intensidade da mistura e o tempo de residência do material dentro do forno.

O Sistema de Aquecimento: A Fonte de Energia

O sistema de aquecimento fornece a energia térmica necessária para o processo. Isso é tipicamente alcançado de duas maneiras: queimadores a combustível ou elementos de aquecimento elétricos.

Queimadores a combustível (usando gás ou óleo) podem ser posicionados para queimar diretamente na câmara do forno, oferecendo alta eficiência térmica. Elementos elétricos são frequentemente dispostos fora da carcaça do forno para aquecimento indireto, o que é ideal para processos que exigem uma atmosfera controlada ou para prevenir a contaminação do produto por subprodutos da combustão.

O calor é transferido para o material por uma combinação de condução, convecção e radiação.

Compreendendo as Trocas

O projeto de um forno rotativo envolve várias trocas críticas que determinam suas capacidades operacionais e custo. Compreendê-las é fundamental para selecionar ou especificar o equipamento certo.

Aquecimento Direto vs. Indireto

Um forno com queimadores aquecendo diretamente na câmara (aquecimento direto) é mais eficiente em termos energéticos, mas introduz gases de combustão que podem reagir com o produto. O aquecimento indireto protege a pureza do produto, mas sofre de menor eficiência térmica, pois o calor deve ser transferido através da carcaça do forno.

Seleção de Material Refratário

A escolha de um revestimento refratário é um equilíbrio entre desempenho térmico, resistência química e custo. Um revestimento barato pode falhar rapidamente quando exposto a materiais corrosivos, levando a paradas dispendiosas e reparos. Um revestimento de alto desempenho, embora mais caro inicialmente, garante confiabilidade e integridade do processo.

Controle de Rotação e Inclinação

Um acionamento simples de velocidade fixa é menos dispendioso, mas oferece controle de processo limitado. Um acionamento de velocidade variável, frequentemente combinado com um mecanismo de inclinação ajustável, oferece a flexibilidade para ajustar o tempo de residência do material e a dinâmica da mistura, tornando o forno adaptável a uma gama mais ampla de materiais e requisitos de processo.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação específica dita quais características dos componentes são mais críticas.

- Se o seu foco principal é maximizar o rendimento para materiais a granel: Priorize um corpo de forno de grande diâmetro, um sistema de acionamento robusto e confiável e um sistema de aquecimento direto eficiente.

- Se o seu foco principal é garantir alta pureza do produto: Selecione um design de aquecimento indireto e um revestimento refratário não reativo que não contaminará seu material.

- Se o seu foco principal é processar materiais abrasivos ou corrosivos: A seleção de um revestimento refratário especializado e altamente durável torna-se a decisão mais crítica para garantir a longevidade do forno.

- Se o seu foco principal é a flexibilidade do processo: Invista em um sistema com acionamento de velocidade variável e inclinação ajustável para se adaptar a diferentes matérias-primas e resultados desejados.

Compreender como esses componentes centrais funcionam e interagem é o primeiro passo para dominar a operação e o projeto de fornos rotativos.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Carcaça do Forno | Fornece integridade estrutural e forma | Feita de aço de alta resistência, dimensões variam por capacidade |

| Revestimento Refratário | Isola e protege do calor e da corrosão | Usa tijolos ou cimentos, afeta a temperatura e a durabilidade |

| Sistema de Acionamento | Gira o forno para mistura e agitação | Inclui motor e engrenagens, frequentemente com velocidade variável para controle |

| Sistema de Aquecimento | Fornece energia térmica para o processamento | Métodos diretos ou indiretos usando queimadores ou elementos elétricos |

Pronto para otimizar o processamento de seus materiais com um forno rotativo personalizado? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização para atender a requisitos experimentais e industriais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico