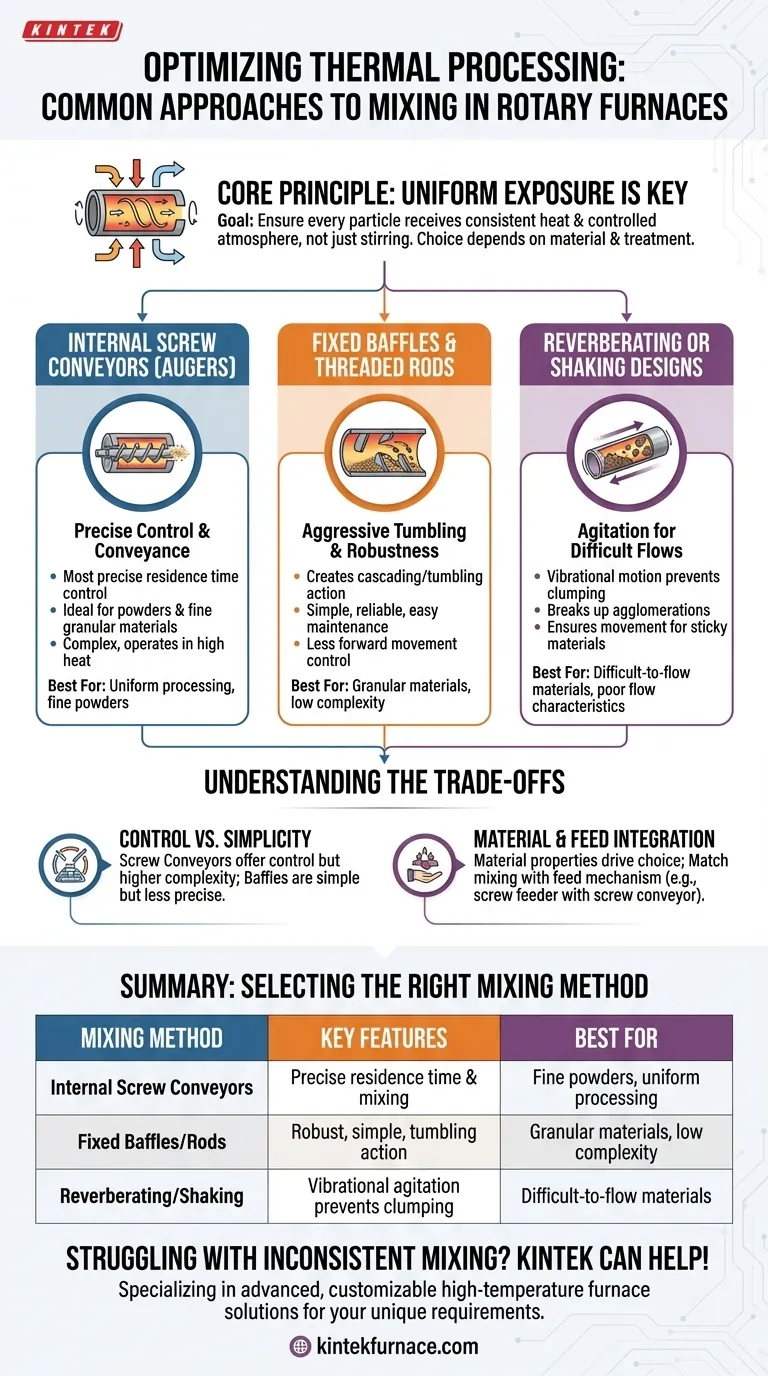

Em sua essência, a mistura em um forno rotativo é alcançada usando componentes internos mecânicos ou um movimento específico para agitar o material à medida que ele se move através do tubo aquecido. Os métodos mais comuns são transportadores helicoidais internos (vis) para controle preciso, defletores fixos ou hastes roscadas que fazem o material tombar, e designs reverberantes que agitam o material para promover a mistura.

O objetivo principal da mistura não é simplesmente agitar o material, mas garantir que cada partícula receba exposição uniforme tanto ao calor quanto à atmosfera de processamento controlada. A escolha do método de mistura é, portanto, uma decisão crítica ditada pelas propriedades do seu material e pelo tratamento térmico específico que você precisa alcançar.

O Propósito da Mistura Ativa

A rotação básica de um forno rotativo fornece um nível de mistura de base à medida que o material tomba. No entanto, para muitos processos industriais, isso é insuficiente para garantir um produto uniforme.

Superando o Tratamento Térmico Inconsistente

Sem mistura ativa, o material pode viajar através do forno com um núcleo frio e não exposto e uma camada externa superaquecida. A mistura eficaz circula continuamente o material, expondo novas superfícies à parede do forno e garantindo um aquecimento consistente e homogêneo.

Garantindo a Interação Uniforme Gás-Sólido

Muitos processos utilizam atmosferas específicas, como gases inertes (nitrogênio, argônio) para evitar oxidação ou gases reativos (hidrogênio) para induzir mudanças químicas. A mistura é fundamental para garantir que cada partícula do material entre em contato com este gás de processamento, impulsionando reações completas e eficientes.

Mecanismos Comuns de Mistura Mecânica

Para aprimorar a ação natural de tombamento, vários designs mecânicos são empregados dentro do tubo do forno.

Transportadores Helicoidais ou Vis Internos

Um parafuso interno, ou vis, percorre todo o comprimento do tubo do forno. À medida que gira, ele simultaneamente mistura o material e o transporta para frente em uma taxa altamente controlada.

Este método oferece o controle mais preciso sobre o tempo de permanência — a duração que o material passa na zona aquecida. É ideal para pós e materiais granulares finos que requerem um processamento muito uniforme.

Defletores Fixos e Hastes Roscadas

Uma abordagem mais simples envolve soldar defletores, aletas ou hastes roscadas na parede interna do forno. À medida que o tubo do forno gira, esses componentes internos fixos levantam e soltam o material, criando um efeito de cascata ou tombamento.

Este método promove a mistura agressiva e é robusto e fácil de manter. É bem adequado para materiais granulares que não requerem o controle de transporte preciso de um parafuso.

Designs Reverberantes ou Vibratórios

Nesta configuração, o tubo do forno é submetido a um movimento vibratório ou de agitação além da, ou em vez da, rotação simples.

Esta técnica é particularmente eficaz para promover a mistura em materiais que de outra forma poderiam aglomerar, grudar ou ter más características de fluxo. A vibração agita a cama de material, quebrando aglomerações e garantindo o movimento.

Entendendo os Compromissos

Nenhum método de mistura único é universalmente superior. A escolha correta envolve o equilíbrio entre o controle do processo e a complexidade operacional e a natureza do seu material.

Controle vs. Simplicidade

Um transportador helicoidal interno oferece controle máximo sobre o tempo de permanência e a mistura, mas é um sistema mecânico complexo que opera em um ambiente de temperatura extrema, aumentando os requisitos de manutenção.

Defletores fixos são excepcionalmente simples e confiáveis. No entanto, eles oferecem menos controle sobre o movimento para a frente do material, que se torna primariamente dependente do ângulo de inclinação e da velocidade de rotação do forno.

Impacto das Características do Material

As propriedades do material que está sendo processado são um impulsionador primário da sua escolha.

Pós finos e de fluxo livre são frequentemente melhor manuseados com um transportador helicoidal para evitar a fluidização descontrolada e garantir uma dosagem consistente. Materiais com tamanhos de partícula irregulares ou aqueles que fluem menos livremente podem se beneficiar da ação de tombamento mais agressiva dos defletores.

Integração do Mecanismo de Alimentação

O mecanismo de mistura deve funcionar em conjunto com o mecanismo de alimentação. Um alimentador helicoidal que dosifica material no forno combina logicamente com um parafuso interno para um processamento contínuo e controlado. Uma tremonha vibratória pode ser usada para alimentar um forno que depende de defletores para mistura.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser um reflexo direto das necessidades do seu material e dos seus objetivos de processamento.

- Se o seu foco principal é controle e uniformidade máximos: Um transportador helicoidal interno é a escolha superior, especialmente para pós finos ou reações que exigem tempo de permanência preciso.

- Se o seu foco principal é simplicidade e robustez: Defletores internos fixos ou hastes roscadas fornecem excelente mistura para muitos materiais granulares com menor complexidade operacional.

- Se o seu foco principal é processar materiais de fluxo difícil: Um design reverberante ou vibratório pode fornecer a agitação necessária para garantir que o material se mova e se misture efetivamente.

Em última análise, selecionar a estratégia de mistura correta é fundamental para alcançar resultados consistentes e de alta qualidade a partir da sua operação de processamento térmico.

Tabela Resumo:

| Método de Mistura | Características Principais | Melhor Para |

|---|---|---|

| Transportadores Helicoidais Internos | Controle preciso do tempo de permanência e mistura | Pós finos, processamento uniforme |

| Defletores Fixos e Hastes Roscadas | Design robusto e simples com ação de tombamento | Materiais granulares, baixa complexidade |

| Designs Reverberantes ou Vibratórios | Agitação vibracional para evitar aglomeração | Materiais de fluxo difícil, más características de fluxo |

Com problemas de mistura inconsistente em seus processos térmicos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com seus requisitos experimentais exclusivos, aumentando a uniformidade e a eficiência. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão