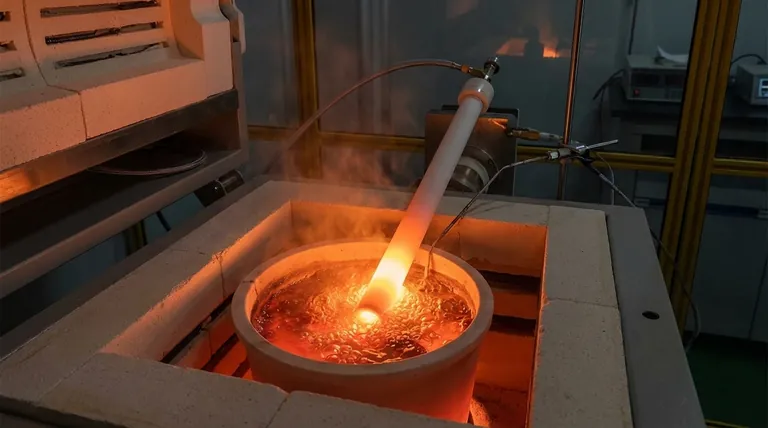

A Alumina de alta pureza (Al2O3) é escolhida principalmente por sua excepcional estabilidade térmica e integridade mecânica em ambientes extremos. Especificamente, é um dos poucos materiais que podem suportar a inserção em escória líquida a 1600°C sem amolecimento imediato ou falha estrutural, garantindo que o hidrogênio seja entregue de forma eficaz.

O sucesso na redução de escória à base de hidrogênio depende da manutenção de um caminho de injeção estável e profundo na fusão. A Alumina de alta pureza fornece a combinação crítica de alto ponto de fusão e rigidez estrutural para entregar bolhas de hidrogênio precisamente onde são necessárias para a máxima eficiência da reação.

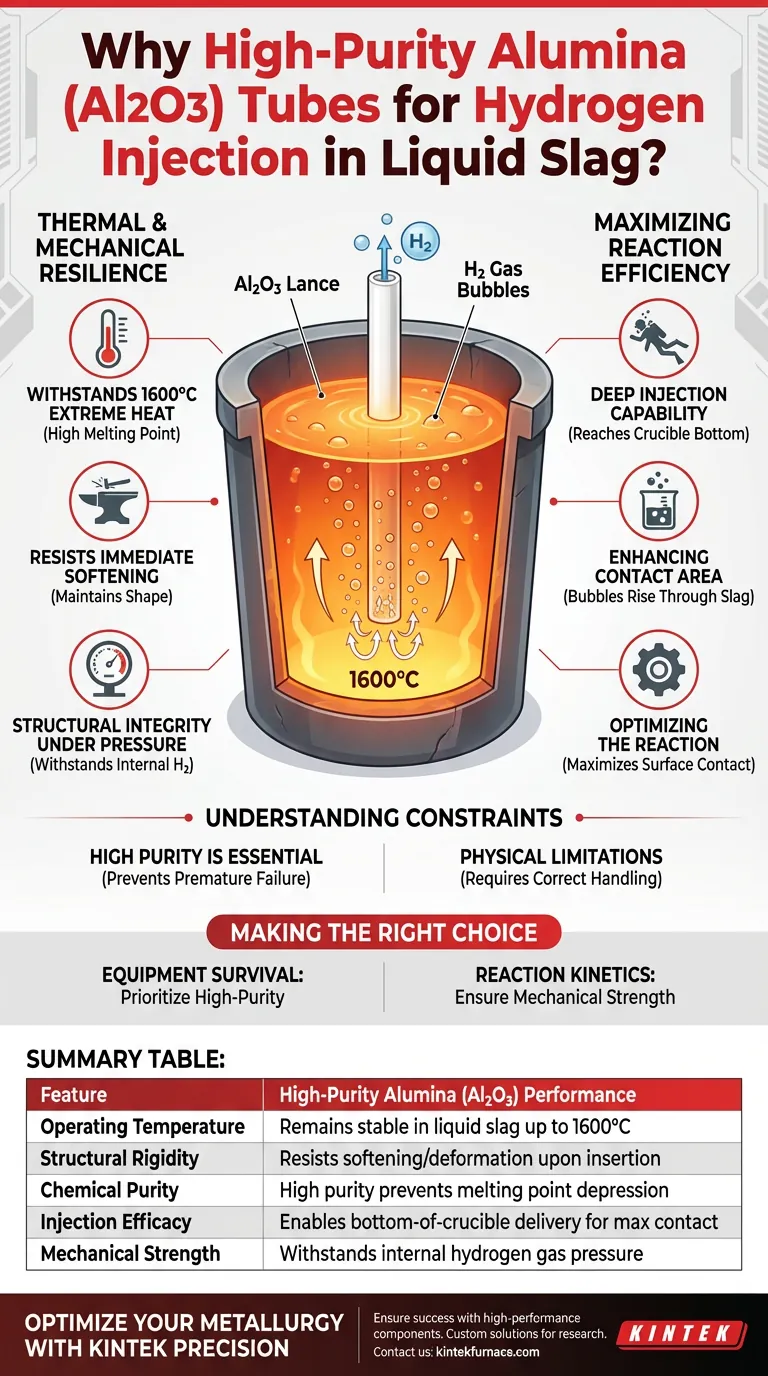

Resiliência Térmica e Mecânica

Suportando Calor Extremo

O ambiente operacional para este processo envolve escória líquida a temperaturas em torno de 1600°C. A Alumina de alta pureza é selecionada porque possui um ponto de fusão suficientemente alto para sobreviver a este ambiente.

Resistindo ao Amolecimento

Ao contrário de materiais de menor qualidade ou metais que podem deformar instantaneamente, a Alumina mantém sua forma. Ela não sofre de amolecimento imediato após a inserção. Essa rigidez é essencial para que o tubo funcione como uma lança confiável.

Integridade Estrutural Sob Pressão

O tubo serve a um duplo propósito: resiste ao calor externo e à pressão interna. Ele deve manter força mecânica suficiente para suportar a pressão interna do gás hidrogênio sendo bombeado através dele sem estourar ou colapsar.

Maximizando a Eficiência da Reação

Capacidade de Injeção Profunda

O objetivo principal da lança é entregar gás a um local específico. Como o tubo de Alumina permanece rígido, ele pode ser inserido até o fundo do cadinho.

Aumentando a Área de Contato

A entrega de gás ao fundo não é arbitrária; é um requisito funcional. Ao liberar hidrogênio no ponto mais baixo, a lança cria bolhas que sobem através da escória derretida.

Otimizando a Reação

Essas bolhas ascendentes maximizam a área de contato entre o gás redutor hidrogênio e os óxidos de ferro suspensos na escória. Esse contato superficial maximizado é crucial para impulsionar a reação de redução de forma eficiente.

Compreendendo as Restrições

A Necessidade de Alta Pureza

A especificação de Alumina de alta pureza não é uma sugestão; é um requisito. Impurezas na matriz cerâmica podem reduzir significativamente o ponto de fusão ou a resistência estrutural, levando à falha prematura a 1600°C.

Limitações Físicas

Embora a Alumina tenha força "suficiente", ela não é indestrutível. O material é selecionado especificamente para preencher a lacuna entre a resistência térmica e o estresse mecânico da inserção, mas deve ser manuseado corretamente para evitar exceder seus limites físicos durante o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de injeção de hidrogênio, considere estes fatores-chave:

- Se o seu foco principal é a Sobrevivência do Equipamento: Priorize graus de Alumina de alta pureza para garantir que a lança mantenha sua rigidez e não amoleça a 1600°C.

- Se o seu foco principal são as Cinéticas de Reação: Certifique-se de que a lança tenha força mecânica suficiente para atingir o fundo do cadinho, garantindo a formação de bolhas necessária para a redução de óxidos.

Selecionar o material correto da lança é o passo fundamental que permite que a química da redução de óxido de ferro ocorra de forma eficiente.

Tabela Resumo:

| Característica | Desempenho da Alumina de Alta Pureza (Al2O3) |

|---|---|

| Temperatura de Operação | Permanece estável em escória líquida até 1600°C |

| Rigidez Estrutural | Resiste ao amolecimento/deformação na inserção |

| Pureza Química | Alta pureza evita a depressão do ponto de fusão |

| Eficácia da Injeção | Permite a entrega no fundo do cadinho para contato máximo |

| Resistência Mecânica | Suporta a pressão interna do gás hidrogênio |

Otimize Sua Metalurgia com KINTEK Precision

Garanta o sucesso da sua redução de escória à base de hidrogênio com componentes de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos tubos de Alumina de alta pureza, Muffle, Tubo, Rotativo, Vácuo e sistemas CVD projetados para suportar os ambientes de laboratório mais exigentes.

Se você precisa de especificações padrão ou de um sistema totalmente personalizável para suas necessidades de pesquisa exclusivas, a KINTEK oferece a resiliência térmica e mecânica que seu processo exige.

Pronto para atualizar suas capacidades de alta temperatura? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as funções dos cadinhos de alumina e do encapsulamento em manga de quartzo na síntese de perrhenatos de cálcio?

- Qual é o papel das ampolas de sílica de alta pureza seladas a vácuo em experimentos de equilíbrio de fase? Aumentar a Integridade da Amostra

- Por que o selamento a vácuo em tubos de quartzo é essencial para Cr0.82Mn0.18Ge? Garanta a Estequiometria e a Pureza

- Por que usar um cadinho de alumina de alta pureza com tampa para a sinterização de LATP? Garanta a Estabilidade Estequiométrica Ideal

- Quais materiais são comumente usados para tubos de forno para suportar altas temperaturas? Escolha o Melhor para o Seu Laboratório

- O que cria a ação de bombeamento em uma bomba de vácuo de água circulante? Descubra o Mecanismo de Anel Líquido

- Por que um sistema de bomba de vácuo de alto desempenho é necessário para ligas AlV55? Garanta Pureza e Precisão de Grau Aeroespacial

- Como a clareza óptica dos tubos de quartzo beneficia os processos laboratoriais? Aumente o Controle e a Precisão em Experimentos de Alta Temperatura