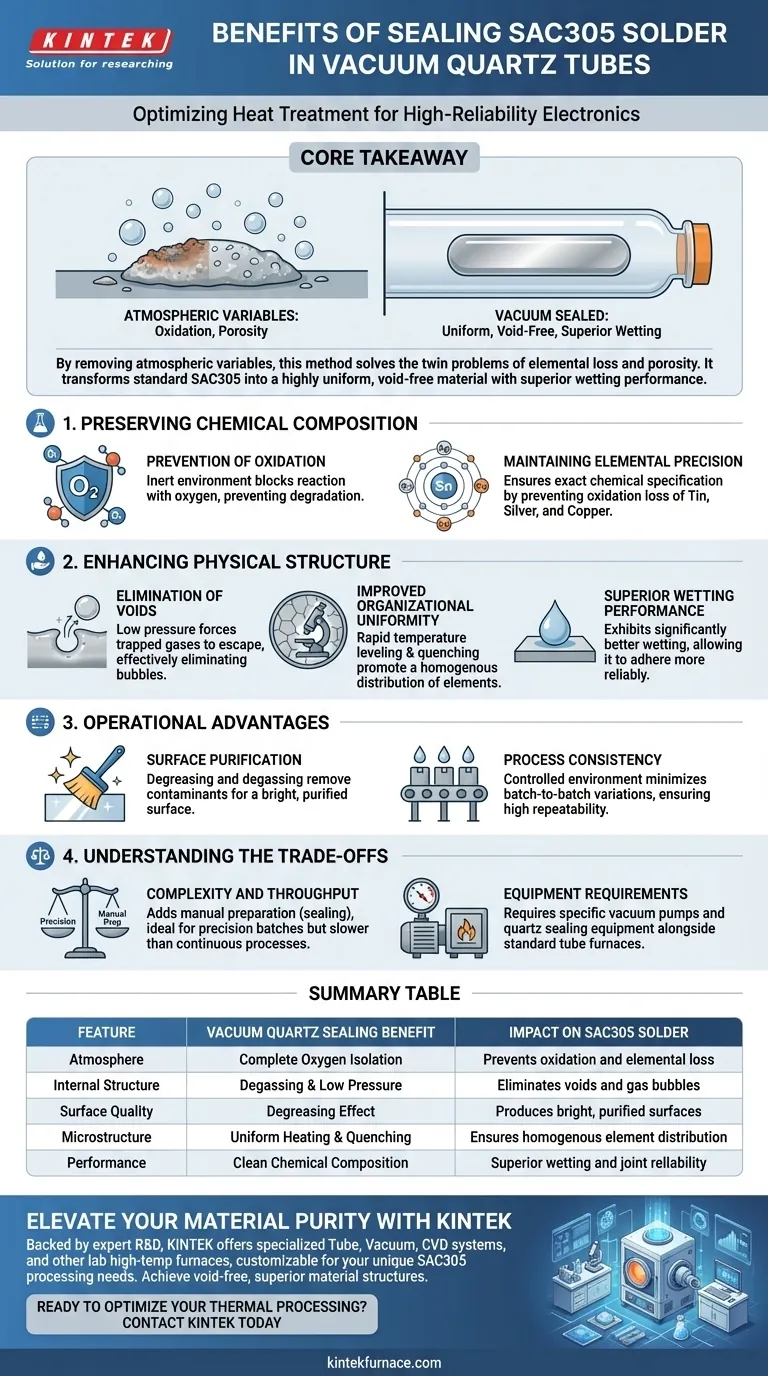

O principal benefício de selar a solda sem chumbo SAC305 em tubos de quartzo a vácuo é a preservação rigorosa da integridade química e estrutural da liga durante o tratamento térmico. Esta técnica de isolamento impede diretamente a oxidação dos elementos metálicos em altas temperaturas, garantindo que a composição química permaneça precisa, enquanto o ambiente de baixa pressão elimina ativamente bolhas de gás internas.

Ponto Principal Ao remover variáveis atmosféricas, este método resolve os problemas gêmeos de perda de elementos e porosidade. Ele transforma a liga SAC305 padrão em um material altamente uniforme e livre de vazios com desempenho de molhagem superior, essencial para eletrônicos de alta confiabilidade.

Preservando a Composição Química

Prevenção da Oxidação

O processamento em alta temperatura geralmente expõe os metais ao oxigênio, levando à degradação do material. Selar a solda em um tubo de quartzo a vácuo cria um ambiente inerte que bloqueia efetivamente essa reação.

Mantendo a Precisão dos Elementos

O SAC305 depende de uma proporção específica de Estanho, Prata e Cobre para suas propriedades mecânicas. Ao prevenir a perda por oxidação desses elementos metálicos, o processo de selagem a vácuo garante que a liga final corresponda exatamente à sua especificação química pretendida.

Melhorando a Estrutura Física

Eliminação de Vazios

O ambiente de baixa pressão criado dentro do tubo de quartzo serve a uma função mecânica crítica. Ele força os gases aprisionados a escapar, eliminando efetivamente bolhas que, de outra forma, formariam vazios na solda.

Melhor Uniformidade Organizacional

Quando essa selagem a vácuo é combinada com o aquecimento em um forno tubular e o subsequente resfriamento em água, a estrutura interna da liga muda. O nivelamento rápido da temperatura promove uma distribuição homogênea dos elementos, resultando em uma microestrutura mais consistente.

Desempenho Superior de Molhagem

A remoção de óxidos e a homogeneização da liga impactam diretamente o comportamento da solda na aplicação. A solda tratada exibe um desempenho de molhagem significativamente melhor, permitindo que ela se espalhe mais facilmente e adira de forma mais confiável às superfícies de contato.

Vantagens Operacionais

Purificação da Superfície

Além da estrutura interna, o ambiente a vácuo atua como um agente de limpeza. Possui efeitos inerentes de desengraxe e desgaseificação, removendo contaminantes superficiais e lascas de fósforo para produzir uma superfície brilhante e purificada.

Consistência do Processo

Como o ambiente dentro do tubo é controlado e isolado, o processo oferece alta invariância e repetibilidade. Isso minimiza variações de lote para lote, um problema comum em tratamentos térmicos em atmosfera aberta.

Compreendendo os Compromissos

Complexidade e Vazão

Embora o tratamento térmico a vácuo seja geralmente eficiente, a etapa específica de selagem de materiais em tubos de quartzo adiciona uma camada de preparação manual. Isso é ideal para lotes de precisão, mas pode representar um gargalo em comparação com processos contínuos de esteira sem vácuo.

Requisitos de Equipamento

A implementação deste método requer acesso a bombas de vácuo específicas e equipamentos de selagem de quartzo, além de fornos tubulares padrão. A maior eficiência energética da fase de aquecimento a vácuo ajuda a compensar esses custos, mas a configuração inicial é mais exigente do que os métodos convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este método de tubo de quartzo a vácuo é apropriado para o seu processo de fabricação, considere seus requisitos específicos de confiabilidade e volume de juntas.

- Se o seu foco principal são interconexões de alta confiabilidade: Implemente este método para garantir juntas livres de vazios e composição de liga precisa para aplicações críticas como eletrônicos aeroespaciais ou automotivos.

- Se o seu foco principal é melhorar a molhagem em superfícies difíceis: Use esta técnica para alavancar os efeitos de desengraxe e purificação que ocorrem durante o ciclo de vácuo.

Ao controlar a atmosfera, você para de lutar contra a química e começa a projetar uma estrutura de material superior.

Tabela Resumo:

| Recurso | Benefício da Selagem em Tubo de Quartzo a Vácuo | Impacto na Solda SAC305 |

|---|---|---|

| Atmosfera | Isolamento Completo de Oxigênio | Previne oxidação e perda de elementos |

| Estrutura Interna | Desgaseificação e Baixa Pressão | Elimina vazios e bolhas de gás |

| Qualidade da Superfície | Efeito Desengraxante | Produz superfícies brilhantes e purificadas |

| Microestrutura | Aquecimento e Resfriamento Uniformes | Garante distribuição homogênea de elementos |

| Desempenho | Composição Química Limpa | Molhagem superior e confiabilidade da junta |

Eleve a Pureza do Seu Material com a KINTEK

O tratamento térmico preciso é a espinha dorsal da eletrônica de alta confiabilidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubos, Vácuo, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas de processamento de SAC305. Se você precisa de controle rigoroso da atmosfera ou aquecimento de alta uniformidade, nossos sistemas são projetados para ajudá-lo a alcançar estruturas de material superiores e livres de vazios.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje para consultar nossos especialistas!

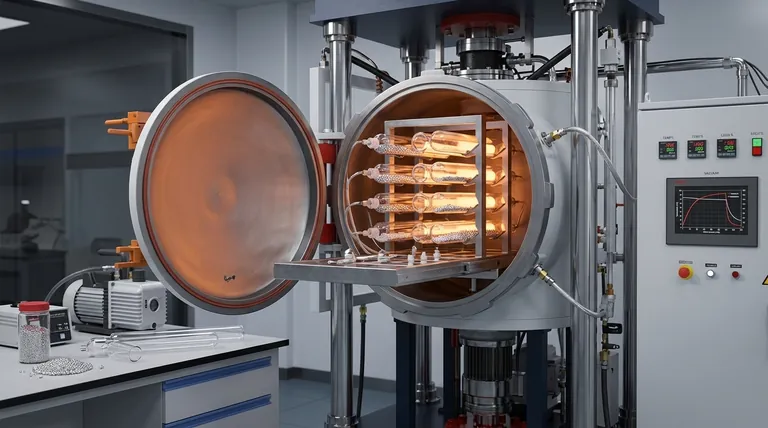

Guia Visual

Referências

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Por que usar um dispositivo de selagem a vácuo para filmes finos de niquelato? Domine o Processo de Redução de Camada Infinita

- Porque é que os tubos de cerâmica de alumina são preferidos para fornos de alta temperatura?Principais benefícios explicados

- Por que os moldes de grafite de alta pureza são essenciais para a sinterização de ligas de selenetos de estanho (SnSe)? Chave para resultados precisos de SPS

- Por que usar tijolos de isolamento de alto desempenho em simulações de tubos radiantes? Garanta precisão e exatidão industrial.

- Como os termopares tipo B contribuem para o controle de temperatura no processamento de escória de CaO-Al2O3-VOx? Alcance de Precisão de ±2 °C

- Qual é o papel das ampolas de sílica de alta pureza seladas a vácuo em experimentos de equilíbrio de fase? Aumentar a Integridade da Amostra

- Quais funções o negro de fumo e o feltro de fibra de carbono desempenham como isolamento? Maximizando a eficiência em fornos de 3000°C