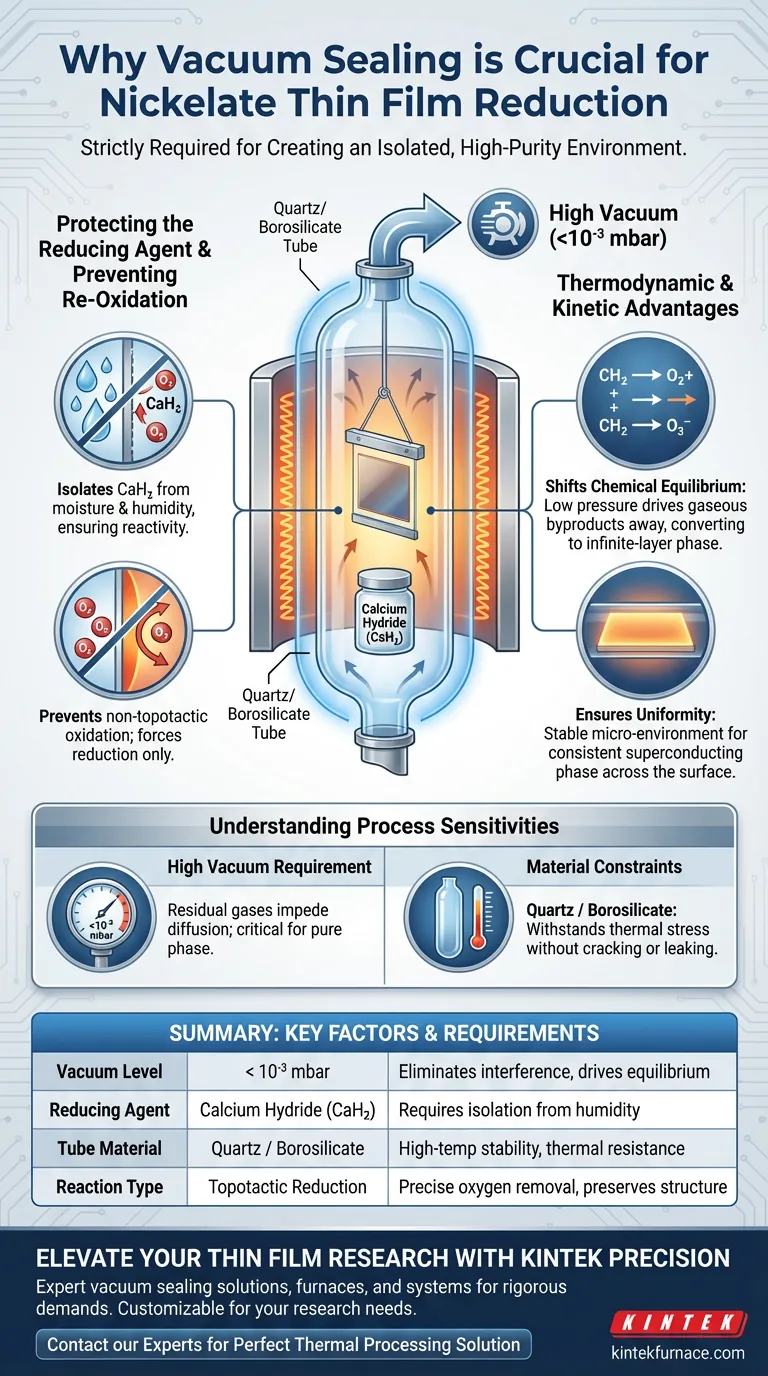

A selagem a vácuo é estritamente necessária para criar o ambiente isolado e de alta pureza necessário para a redução topotática bem-sucedida de filmes finos de niquelato. Ao evacuar um tubo de vidro para alto vácuo (geralmente abaixo de $10^{-3}$ mbar), você elimina a umidade atmosférica e o oxigênio que, de outra forma, degradariam o agente redutor e destruiriam a amostra. Este ambiente selado e de pressão negativa é a única maneira de impulsionar o equilíbrio químico em direção à formação da fase de camada infinita desejada.

O selo a vácuo atua como uma barreira crítica que preserva a integridade química do agente redutor de hidreto de cálcio, ao mesmo tempo em que cria as condições termodinâmicas precisas necessárias para remover o oxigênio da rede sem colapsar a estrutura do filme.

O Papel Crítico do Isolamento Ambiental

Protegendo o Agente Redutor

O processo de redução depende fortemente do Hidreto de Cálcio (CaH2). Este material é altamente sensível à umidade e se degradará rapidamente se exposto às condições atmosféricas normais.

A selagem a vácuo isola o CaH2 dentro do tubo de vidro. Isso o impede de reagir com a umidade ambiente, garantindo que ele permaneça ativo o suficiente para realizar a redução.

Prevenindo a Reoxidação

Nas altas temperaturas necessárias para esta reação, os niquelatos são propensos à oxidação não topotática. Isso significa que o material poderia absorver oxigênio do ar em vez de perdê-lo.

Selar o tubo impede a reentrada de oxigênio. Isso força efetivamente a reação a prosseguir em apenas uma direção — redução — em vez de lutar contra a oxidação atmosférica.

Vantagens Termodinâmicas e Cinéticas

Deslocando o Equilíbrio Químico

O ambiente de vácuo faz mais do que apenas proteger os materiais; ele impulsiona ativamente a reação. A baixa pressão facilita a difusão dos produtos gasosos da reação para longe do filme.

Ao remover esses subprodutos gasosos, o sistema desloca o equilíbrio químico para frente. Esse deslocamento é essencial para converter completamente o material na fase de camada infinita.

Garantindo a Uniformidade

De acordo com dados suplementares, o tubo selado de quartzo ou borossilicato cria um microambiente estável.

Este encapsulamento garante que a redução prossiga uniformemente em toda a superfície do filme. A uniformidade é um pré-requisito para obter uma fase supercondutora pura.

Compreendendo as Sensibilidades do Processo

A Necessidade de Alto Vácuo

Atingir um vácuo "grosseiro" geralmente é insuficiente. A referência principal enfatiza um alto vácuo de menos de $10^{-3}$ mbar.

A falha em atingir esse limite de pressão deixa moléculas de gás residuais no tubo. Esses resíduos podem impedir o processo de difusão ou alterar quimicamente a superfície do filme.

Restrições de Material

O processo depende de tipos específicos de vidro, como quartzo ou borossilicato, para suportar o estresse térmico do forno.

Isso adiciona uma camada de complexidade, pois o próprio processo de selagem deve ser robusto o suficiente para manter o vácuo durante todo o ciclo de recozimento em alta temperatura sem rachar ou vazar.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua redução de niquelato, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é alcançar a supercondutividade: Priorize um selo de alto vácuo ($<10^{-3}$ mbar) para garantir a remoção completa do oxigênio necessária para uma fase pura.

- Se o seu foco principal é a consistência do processo: Use tubos de quartzo ou borossilicato de alta qualidade para criar um microambiente repetível e termicamente estável para cada lote.

A adesão estrita aos protocolos de selagem a vácuo é a diferença entre uma amostra degradada e um niquelato funcional de camada infinita.

Tabela Resumo:

| Fator | Requisito | Propósito |

|---|---|---|

| Nível de Vácuo | < 10⁻³ mbar | Elimina interferência de gás residual e impulsiona o equilíbrio. |

| Agente Redutor | Hidreto de Cálcio (CaH₂) | Agente altamente reativo que requer isolamento da umidade. |

| Material do Tubo | Quartzo / Borossilicato | Estabilidade em alta temperatura e resistência ao estresse térmico. |

| Tipo de Reação | Redução Topotática | Remoção precisa de oxigênio sem colapsar a estrutura do filme. |

Eleve Sua Pesquisa de Filmes Finos com a Precisão KINTEK

Não deixe que a contaminação atmosférica comprometa seus materiais supercondutores. Apoiado por P&D e fabricação especializada, a KINTEK oferece soluções especializadas de selagem a vácuo, sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para as demandas rigorosas da redução de niquelato. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para obter resultados de fase de alta pureza? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Referências

- Araceli Gutiérrez‐Llorente, Lucía Iglesias. Toward Reliable Synthesis of Superconducting Infinite Layer Nickelate Thin Films by Topochemical Reduction. DOI: 10.1002/advs.202309092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a pressão máxima alcançável pela bomba de vácuo de água circulante? Descubra Seus Limites de Vácuo

- Por que as prensas hidráulicas de laboratório são críticas para a peletização de FMDS? Aumentar a resistência sem calor

- Por que a resistência à temperatura é importante para tubos de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Por que um sistema de filtração a vácuo é necessário antes de avaliar microesferas de carvão ativado? Garanta dados de teste confiáveis

- Qual é a função de uma prensa hidráulica de laboratório na preparação de corpos verdes de LLZO? Garanta Alta Densidade e Condutividade Iônica

- Por que um forno de secagem a vácuo de laboratório é preferível para lamas mistas de Al2O3/TiC/SiC(w)? Prevenir Oxidação & Aglomeração

- Quais papéis os moldes de grafite de alta pureza desempenham na SPS de sulfeto de cobre? Melhore a qualidade do seu material termelétrico

- Por que as amostras de liga devem ser seladas em recipientes de sílica fundida evacuados a vácuo durante os processos de recozimento de difusão?