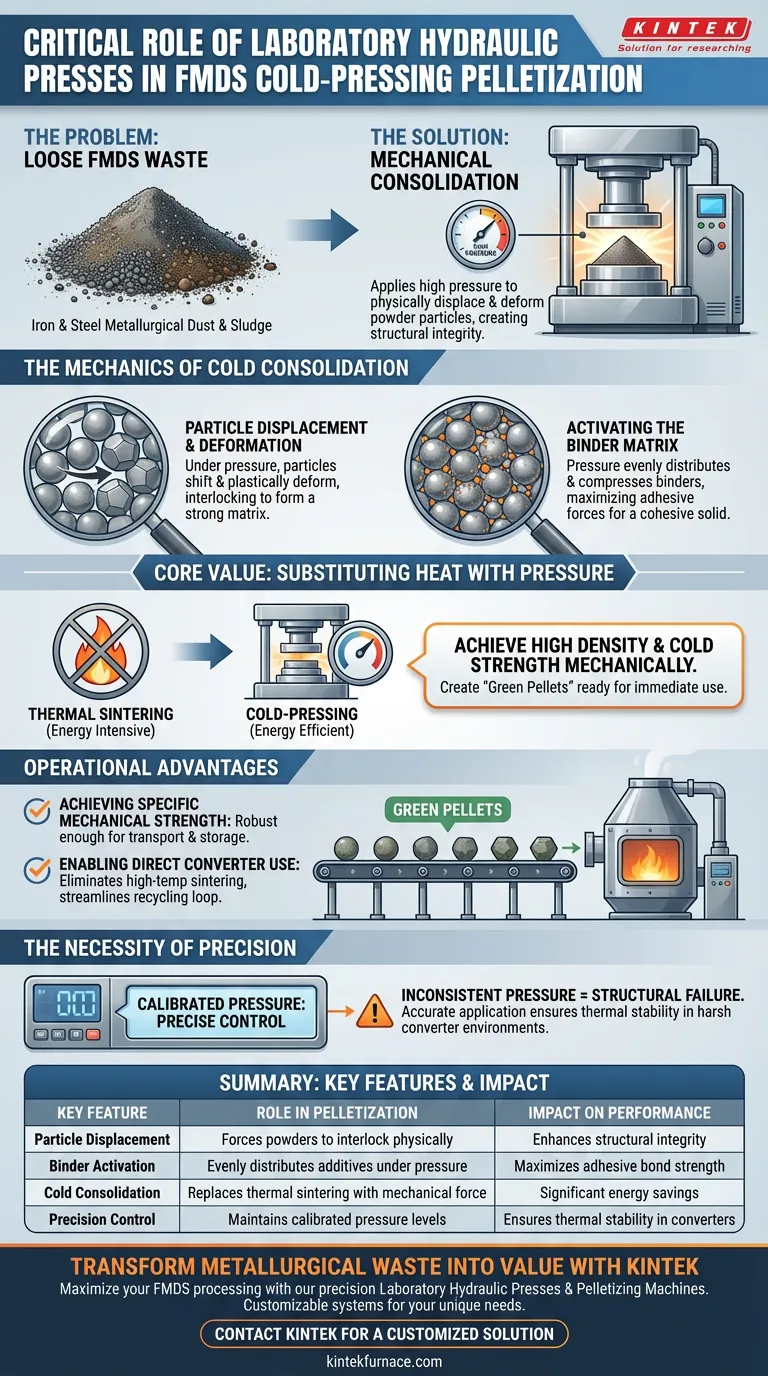

Prensas hidráulicas de laboratório e máquinas de peletização são os impulsionadores fundamentais da consolidação mecânica no processamento de FMDS. Essas máquinas aplicam a alta pressão necessária para deslocar e deformar fisicamente as partículas de pó encontradas em Poeira e Lodo Metalúrgicos de Ferro e Aço (FMDS). Ao forçar essas partículas a se interligarem, essas máquinas geram a integridade estrutural necessária para transformar pó residual solto em pellets industriais utilizáveis.

O valor central dessas máquinas é sua capacidade de substituir o calor pela pressão. Ao atingir alta densidade através de força mecânica em vez de sinterização térmica, elas permitem a criação eficiente em termos de energia de "pellets verdes" que estão imediatamente prontos para uso em conversores.

A Mecânica da Consolidação a Frio

Deslocamento e Deformação de Partículas

A função principal da prensa hidráulica é manipular a microestrutura do pó e do lodo. Sob alta pressão, as partículas de pó são forçadas a mudar de posição e a se compactar firmemente.

Além da simples compactação, a força faz com que as partículas se deformem plasticamente. Essa deformação aumenta a área de contato entre as partículas, criando uma matriz fisicamente interligada que é muito mais forte do que o pó solto.

Ativação da Matriz Aglutinante

A pressão é o catalisador que torna os aglutinantes eficazes. A referência destaca que o processo funciona "combinado com aglutinantes" para formar o produto final.

A máquina garante que o aglutinante seja distribuído e comprimido uniformemente entre as partículas de FMDS. Essa compressão maximiza as forças adesivas, transformando uma mistura de pó e aditivos em um sólido coeso.

Vantagens Operacionais na Metalurgia

Obtenção de Resistência Mecânica Específica

O objetivo final do uso dessas máquinas é produzir "pellets verdes" com propriedades mecânicas precisas. A pressão aplicada determina a densidade final e a resistência a frio do pellet.

Sem pressão suficiente, os pellets seriam muito frágeis para manusear. A prensa hidráulica garante que os pellets sejam robustos o suficiente para suportar transporte e armazenamento sem desmoronar.

Permitindo o Uso Direto em Conversores

O benefício operacional mais significativo é a eliminação da sinterização em alta temperatura. Como a prensa fornece "resistência a frio" e estabilidade térmica suficientes mecanicamente, os pellets estão prontos para uso imediato.

Eles podem ser introduzidos diretamente em conversores como refrigerantes ou agentes de escória. Isso contorna etapas de aquecimento intensivas em energia, otimizando o ciclo de reciclagem de resíduos metalúrgicos.

Compreendendo as Limitações

A Necessidade de Precisão

Embora alta pressão seja crítica, o "controle preciso da pressão" é o fator definidor para o sucesso. Esta não é uma operação de força bruta; requer calibração específica.

Se a pressão for inconsistente, os pellets podem não ter a estabilidade térmica necessária. A aplicação imprecisa de pressão leva a pellets que falham estruturalmente ao serem introduzidos no ambiente hostil de um conversor.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de peletização de FMDS, considere o seguinte com base em seus alvos operacionais específicos:

- Se o seu foco principal é Eficiência Energética: Utilize prensas capazes de atingir alta densidade em temperaturas ambientes para eliminar completamente a necessidade de sinterização downstream.

- Se o seu foco principal é Confiabilidade do Produto: Priorize máquinas com sistemas avançados de controle de pressão para garantir que cada pellet atenda aos requisitos específicos de resistência a frio para injeção em conversores.

A compressão mecânica precisa é a chave para transformar resíduos metalúrgicos em matérias-primas valiosas sem o custo do processamento térmico.

Tabela Resumo:

| Característica Principal | Papel na Peletização de FMDS | Impacto no Desempenho |

|---|---|---|

| Deslocamento de Partículas | Força os pós a se interligarem fisicamente | Melhora a integridade estrutural |

| Ativação do Aglutinante | Distribui uniformemente os aditivos sob pressão | Maximiza a força de ligação adesiva |

| Consolidação a Frio | Substitui a sinterização térmica por força mecânica | Economia significativa de energia |

| Controle de Precisão | Mantém níveis de pressão calibrados | Garante estabilidade térmica em conversores |

Transforme Seus Resíduos Metalúrgicos em Valor

Maximize o potencial do seu processamento de FMDS com a KINTEK. Como líder em soluções mecânicas e de alta temperatura de laboratório, fornecemos as Prensas Hidráulicas de Laboratório e Máquinas de Peletização de precisão necessárias para criar pellets verdes de alta densidade com resistência a frio superior.

Apoiada por nossa P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às suas necessidades industriais exclusivas. Deixe nossa tecnologia ajudá-lo a eliminar a sinterização intensiva em energia e otimizar seu ciclo de reciclagem.

Pronto para otimizar seu processo de peletização? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é o papel do equipamento de impregnação a vácuo e pressão em testes de saturação de célula completa? Garanta uma Análise Precisa de ASE

- Por que a baixa expansão térmica do quartzo é importante para aplicações de laboratório? Garanta Segurança e Precisão em Experimentos de Alta Temperatura

- Por que os barcos de alumina são usados para deposição de Bi2Se3? Garanta síntese de alta pureza para isolantes topológicos

- Qual é a função dos moldes de grafite de alta pureza durante a SPS de Cu2Se? Dicas Essenciais para Sinterização Superior

- Quais são os componentes da bomba de vácuo de água circulante e suas funções? Descubra soluções de vácuo sem óleo

- Quais são as vantagens de usar um pirômetro de duas cores? Detecção de Precisão para Fornos de Ultra-Alta Temperatura

- Como a integração de painéis de controle digitais e dispositivos de segurança aprimora a operação de fornos elétricos industriais?

- Qual papel um cadinho de grafite desempenha na fundição por agitação de compósitos híbridos Al2214? Otimize seu Processo de Fusão