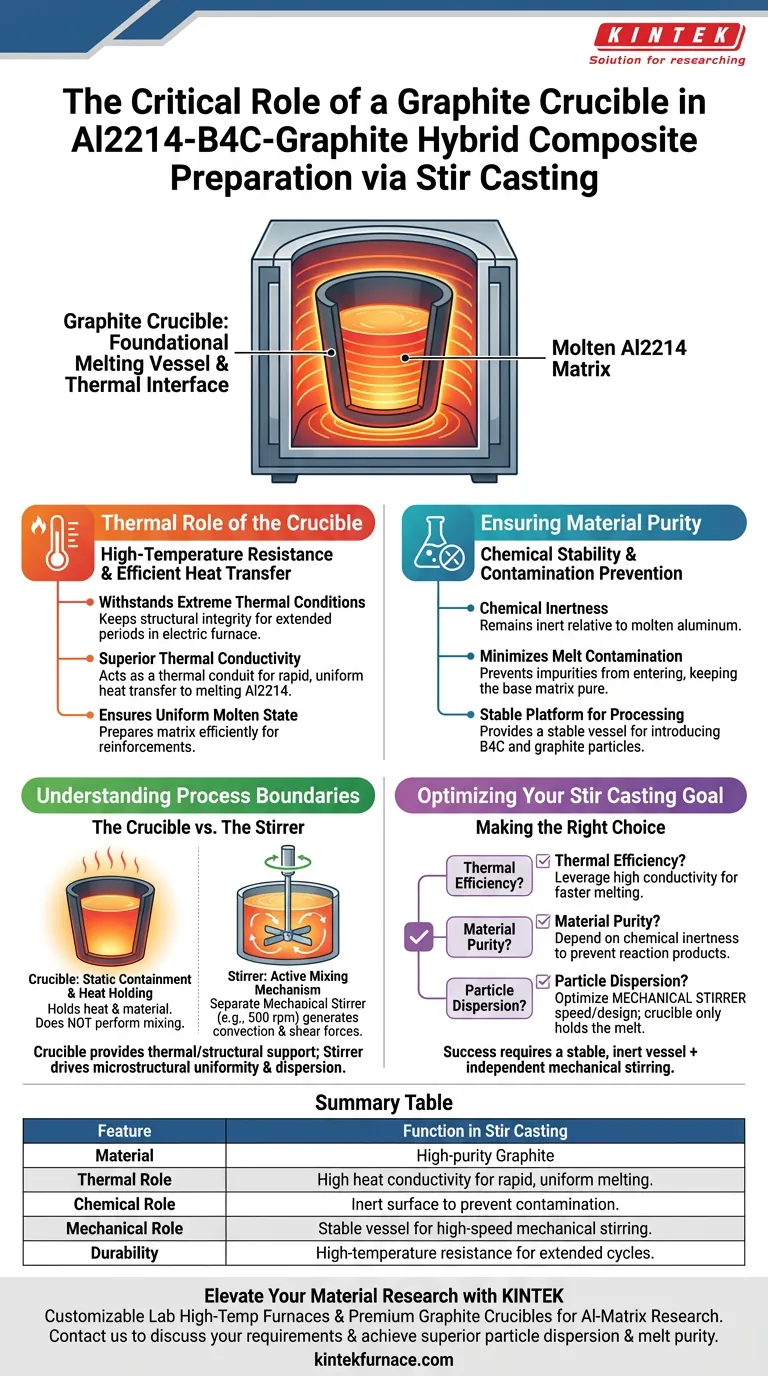

Um cadinho de grafite serve como o recipiente de fusão fundamental e interface térmica na preparação de compósitos híbridos Al2214-B4C-grafite. Ele funciona principalmente para conter a matriz de liga de alumínio dentro de um forno elétrico, utilizando suas propriedades de material específicas para facilitar o processo de fusão antes que as partículas de reforço sejam introduzidas.

O cadinho de grafite aproveita a condutividade térmica superior e a estabilidade química para fundir eficientemente a matriz de alumínio, minimizando a contaminação, fornecendo uma plataforma estável para o subsequente processo de agitação mecânica.

O Papel Térmico do Cadinho

Resistência a Altas Temperaturas

O processo de fundição por agitação requer a manutenção da matriz de alumínio em estado fundido por períodos prolongados.

Um cadinho de grafite é selecionado por sua capacidade de suportar essas condições térmicas extremas sem degradar. Ele mantém a integridade estrutural dentro do forno elétrico, garantindo a segurança e a estabilidade do banho fundido.

Transferência de Calor Eficiente

Além de simplesmente conter o metal, o cadinho atua como um condutor térmico.

Ele possui condutividade térmica superior, o que permite a transferência rápida e uniforme de calor dos elementos do forno para a liga Al2214. Isso garante que a matriz atinja seu ponto de fusão de forma eficiente, preparando-a para a adição de reforços.

Garantindo a Pureza do Material

Estabilidade Química

Um dos desafios mais críticos na fundição de ligas de alumínio é evitar que impurezas entrem na fusão.

O cadinho de grafite oferece estabilidade química, o que significa que é inerte em relação ao alumínio fundido. Essa propriedade é essencial para minimizar a contaminação da fusão, garantindo que a matriz base permaneça pura antes que as partículas de B4C e grafite sejam adicionadas.

Uma Plataforma Estável para o Processamento

O cadinho atua como o ambiente estático onde o processamento dinâmico ocorre.

Ele fornece a plataforma fundamental necessária para conter o metal fundido. Essa estabilidade é necessária para introduzir com segurança as partículas de reforço e para acomodar o equipamento mecânico usado nas etapas posteriores.

Compreendendo os Limites do Processo

O Cadinho vs. O Agitador

É vital distinguir entre o papel do recipiente de contenção e o mecanismo de mistura ativo.

Enquanto o cadinho de grafite contém o calor e o material, ele não realiza a mistura. Conforme observado em contexto técnico suplementar, um agitador mecânico separado é necessário para gerar as forças de convecção e cisalhamento necessárias para dispersar as partículas.

Os Limites da Contenção Estática

O cadinho cria o ambiente para a fusão, mas não pode impedir a aglomeração de partículas por si só.

A dispersão uniforme de partículas duras de B4C e autolubrificantes de grafite depende da ação mecânica do agitador (frequentemente em velocidades em torno de 500 rpm), e não do cadinho. O papel do cadinho é estritamente de suporte térmico e estrutural, enquanto o agitador impulsiona a uniformidade microestrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a fundição por agitação de compósitos híbridos Al2214, você deve alavancar as funções distintas de seu equipamento:

- Se o seu foco principal é a eficiência térmica: Confie na alta condutividade do cadinho de grafite para reduzir o tempo necessário para levar a matriz a um estado fundido uniforme.

- Se o seu foco principal é a pureza do material: Dependa da inércia química do cadinho para evitar que produtos de reação das paredes do recipiente contaminem a sensível liga de alumínio.

- Se o seu foco principal é a dispersão de partículas: Entenda que o cadinho apenas contém a fusão; você deve otimizar a velocidade e o design do agitador mecânico para quebrar aglomerados de partículas.

O sucesso na fundição por agitação depende de um recipiente estável e quimicamente inerte que permita que o processo de agitação mecânica funcione sem interferência.

Tabela Resumo:

| Característica | Função na Fundição por Agitação |

|---|---|

| Material | Grafite de alta pureza |

| Papel Térmico | Alta condutividade de calor para fusão rápida e uniforme |

| Papel Químico | Superfície inerte para evitar contaminação da matriz de alumínio |

| Papel Mecânico | Recipiente estável para agitação mecânica de alta velocidade (por exemplo, 500 rpm) |

| Durabilidade | Resistência a altas temperaturas para ciclos de processamento estendidos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na preparação de compósitos híbridos começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com cadinhos de grafite premium e fornos de alta temperatura para laboratório — todos totalmente personalizáveis às suas necessidades únicas de pesquisa de matrizes de Al.

Pronto para alcançar dispersão superior de partículas e pureza da fusão? Entre em contato conosco hoje para discutir seus requisitos personalizados de forno e cadinho com nossos especialistas técnicos.

Guia Visual

Referências

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um ambiente de caixa de luvas é necessário para a síntese de KBaBi? Proteja matérias-primas sensíveis hoje

- Por que um revestimento de BN é usado na fusão de Mg3Sb2? Guia Essencial de Pureza e Proteção

- Para que são usados os tubos de quartzo? Essenciais para Aplicações de Alta Temperatura e Alta Pureza

- Qual é a utilidade específica dos cadinhos em aplicações de laboratório de alta temperatura? Precisão e Integridade Térmica

- Qual é o propósito de uma bomba de vácuo de circulação de água? Obtenha Vácuo Limpo e Eficiente para Processos Laboratoriais

- Como um forno de laboratório de alta temperatura facilita a desestabilização da lignina? Otimizar o pré-tratamento da biomassa

- Por que os vasos de reação de micro-ondas de alta pressão devem manter um excelente desempenho de vedação? Garanta o sucesso da síntese de carbono

- Por que os cadinhos cerâmicos de Y2O3 são preferidos em relação aos de Al2O3 para superligas Y-DD5? Descubra a Inércia Superior da Ítria