A principal função de um revestimento de Nitreto de Boro (BN) é servir como uma barreira inerte de alta temperatura. Ao fundir Magnésio-Antimônio (Mg3Sb2), o revestimento é aplicado às paredes internas do cadinho de grafite para isolar física e quimicamente a liga fundida da matriz de carbono. Isso impede que o magnésio reativo se ligue ao grafite, garantindo que o material final permaneça puro e livre de contaminação por carbono.

Ponto Principal Ao atuar como um escudo não reativo, o Nitreto de Boro resolve o duplo problema de contaminação química e adesão mecânica. Ele preserva a pureza do material termelétrico impedindo a difusão de carbono e funciona como um agente desmoldante para garantir que a amostra solidificada possa ser removida sem danificar o cadinho.

O Papel Crítico do Isolamento Químico

Prevenindo a Difusão de Carbono

O risco mais significativo durante o processo de fusão é a introdução de impurezas. O magnésio fundido é altamente reativo e interage prontamente com uma superfície de grafite nua.

Mantendo a Pureza do Material

O revestimento de BN cria uma interface robusta que impede que os átomos de carbono migrem para a fusão de Mg3Sb2. Isso é essencial para aplicações termelétricas, onde mesmo impurezas de carbono em traços podem degradar severamente o desempenho e as propriedades eletrônicas do material.

Facilitando o Processamento Físico

Garantindo a Desmoldagem Bem-Sucedida

Além da proteção química, o revestimento de BN atua como um lubrificante de alta temperatura ou agente desmoldante. As ligas fundidas geralmente exibem alta molhabilidade, o que significa que tendem a aderir ou fundir-se às superfícies de grafite após o resfriamento.

Protegendo a Matriz do Cadinho

Sem essa camada de isolamento, a remoção da amostra solidificada provavelmente exigiria força mecânica que poderia danificar a ferramenta de grafite. O revestimento garante que a amostra se separe limpa, prolongando a vida útil do cadinho de grafite e permitindo o uso repetido.

Entendendo os Limites e Compensações

O Escopo da Proteção

Embora o BN impeça eficazmente reações químicas, ele não resolve todos os desafios de processamento. Por exemplo, o Nitreto de Boro impede interações de contato, mas não impede inerentemente a volatilização do vapor de magnésio.

Gerenciando a Volatilidade do Magnésio

O magnésio tem alta pressão de vapor e evapora facilmente em temperaturas de fusão. Para lidar com isso, o revestimento de BN é frequentemente usado em conjunto com um sistema de cadinho selado mecanicamente (como um equipado com um plugue). O BN cuida da pureza e adesão, enquanto o selo físico mantém a estabilidade estequiométrica da liga.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Pureza do Material: Certifique-se de que o revestimento de BN seja aplicado uniformemente para evitar qualquer contato direto entre a fusão e o grafite, o que elimina o risco de contaminação por carbono.

- Se o seu foco principal é a Eficiência Operacional: Utilize o revestimento de BN como agente desmoldante para facilitar a desmoldagem rápida e maximizar a vida útil reutilizável de suas ferramentas de grafite.

Resumo: A aplicação de Nitreto de Boro é uma etapa inegociável no processamento de Mg3Sb2 que protege a integridade química da liga, ao mesmo tempo em que preserva a integridade física do equipamento de fundição.

Tabela Resumo:

| Característica | Papel do Revestimento de BN na Fusão de Mg3Sb2 | Benefício |

|---|---|---|

| Barreira Química | Impede que o magnésio reaja com o grafite | Garante alta pureza do material |

| Isolamento Físico | Impede a difusão de átomos de carbono na fusão | Preserva as propriedades termelétricas |

| Agente Desmoldante | Reduz a molhabilidade/adesão entre a fusão e a parede | Desmoldagem e recuperação de amostra fáceis |

| Proteção da Ferramenta | Reduz o estresse mecânico durante a remoção | Prolonga a vida útil do cadinho de grafite |

Eleve a Pureza do Seu Material com Soluções KINTEK

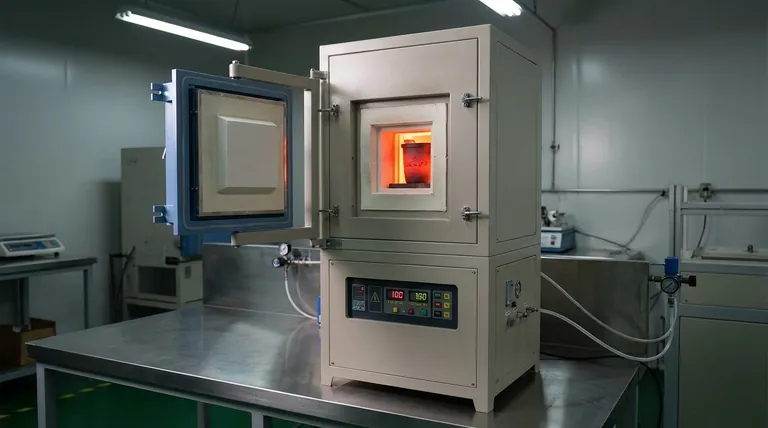

O processamento térmico preciso é a espinha dorsal da ciência de materiais avançada. Na KINTEK, entendemos que cada detalhe — de revestimentos inertes à estabilidade estequiométrica — importa. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, projetados para atender às suas necessidades de pesquisa mais rigorosas.

Se você está refinando ligas termelétricas como Mg3Sb2 ou desenvolvendo cerâmicas de próxima geração, nossa equipe técnica está pronta para ajudá-lo a otimizar seu processo.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a importância de usar termômetros externos para o monitoramento do banho de chumbo? Garanta precisão no refino químico

- Por que um cadinho de platina (Pt) é selecionado como o recipiente de reação? Garanta precisão em pesquisas de sal fundido a altas temperaturas

- Qual o papel dos cadinhos de cerâmica nas fases iniciais de revestimento? Garanta fusões de metal de alta pureza hoje

- Por que uma sonda de amostragem de aço inoxidável resfriada a ar é utilizada? Garanta uma Análise Precisa de Combustão de Alta Temperatura

- Como um pirômetro infravermelho (IR) melhora o controle térmico? Precisão Direta para Crescimento e Recozimento MBE

- Quais são as vantagens mecânicas e químicas dos tubos de cerâmica de alumina? Descubra a durabilidade para ambientes de alta temperatura e corrosivos

- Por que um sistema de refrigeração externo é vital para a estabilidade de fornos de alta temperatura? Proteja a integridade da sua pesquisa

- Por que um cadinho de grafite de alta pureza é preferido para a preparação de (AgCu)0.999Te0.69Se0.3S0.01? Garanta a Pureza Máxima.