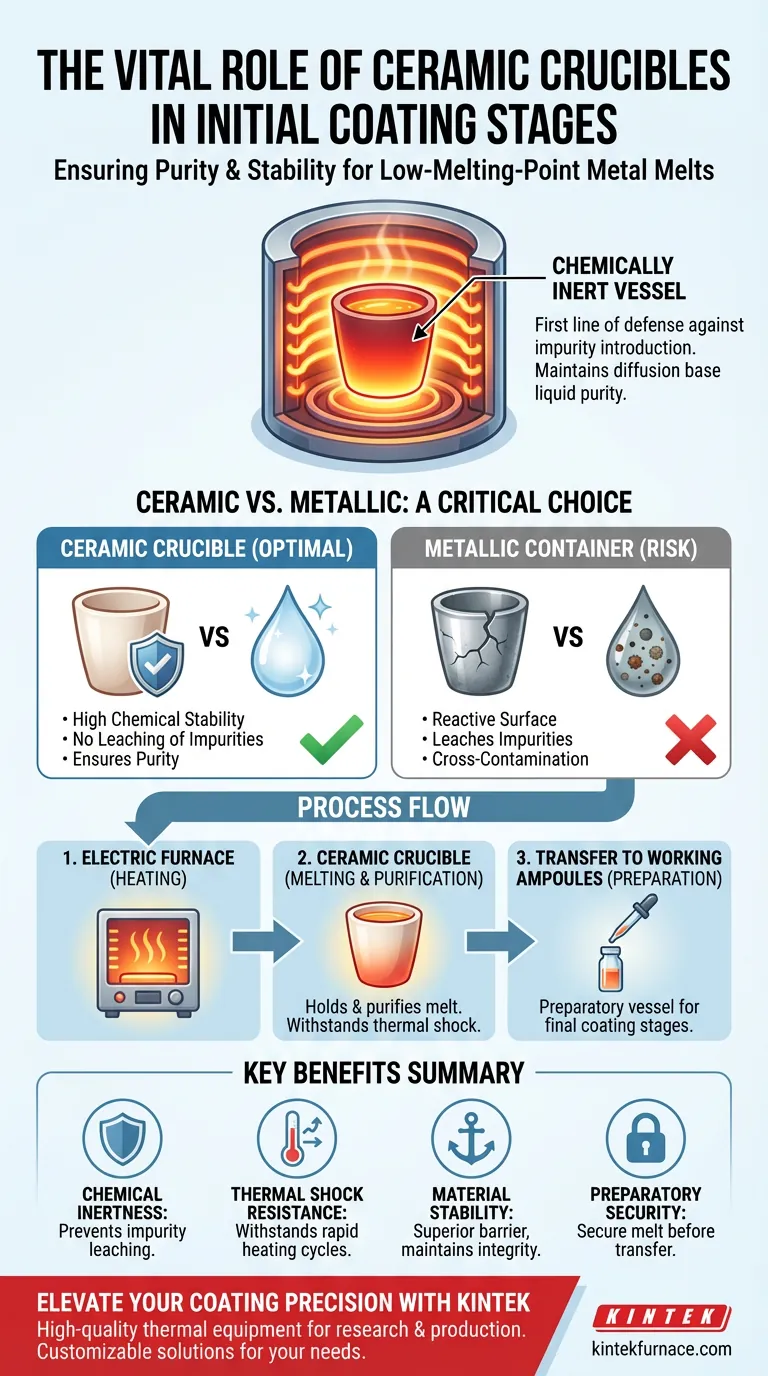

Nas fases iniciais do processo de revestimento, os cadinhos de cerâmica atuam como recipientes quimicamente inertes projetados para fundir metais de baixo ponto de fusão sem comprometer sua composição. Usados principalmente em fornos elétricos, esses cadinhos servem como a primeira linha de defesa contra a introdução de impurezas, garantindo que a matéria-prima permaneça sem contaminação antes de prosseguir para as etapas de processamento subsequentes.

A função principal do cadinho de cerâmica é garantir a alta pureza do líquido de difusão base, atuando como uma barreira quimicamente estável que impede as impurezas específicas comuns em recipientes metálicos.

Preservando a Pureza Química

A Barreira Contra a Contaminação

O papel mais crítico do cadinho de cerâmica é impedir que a fusão de baixo ponto de fusão interaja com seu recipiente de contenção.

Superioridade Sobre Recipientes Metálicos

Recipientes metálicos padrão frequentemente liberam impurezas na fusão durante o processo de aquecimento. Cadinhos de cerâmica utilizam sua alta estabilidade química e inércia para eliminar completamente esse risco.

Garantindo a Qualidade do Líquido Base

Ao manter esse ambiente inerte, o cadinho garante que o líquido de difusão base atinja os padrões de pureza necessários para a aplicação de revestimento.

Desempenho Térmico em Fornos Elétricos

Gerenciando o Choque Térmico

O processo de fusão envolve flutuações significativas de temperatura. Cadinhos de cerâmica são selecionados por sua excelente resistência ao choque térmico, permitindo que suportem os ciclos rápidos de aquecimento de fornos elétricos sem fraturar.

Estabilidade Durante a Fusão

Essa estabilidade térmica garante que a integridade física do recipiente permaneça intacta durante a fase de fusão. Essa confiabilidade é essencial para conter com segurança o metal fundido até que esteja pronto para transferência.

O Contexto do Processo

Preparação para Transferência

O cadinho não é o destino final da fusão; é um recipiente preparatório. Seu papel é conter e purificar a fusão especificamente antes de ser transferida para ampolas de trabalho.

A Base da Etapa Inicial

O sucesso nas etapas posteriores de revestimento depende fortemente desta etapa inicial. Se a fusão for contaminada no forno, a qualidade do revestimento final é comprometida, independentemente de quão bem as ampolas de trabalho funcionem.

Compreendendo os Riscos de Alternativas

A Armadilha da Reatividade

O principal compromisso a entender é o risco associado a alternativas não cerâmicas. O uso de um recipiente reativo, como um cadinho de metal padrão, introduz uma alta probabilidade de contaminação cruzada de elementos.

Impacto na Integridade do Revestimento

Embora recipientes metálicos possam oferecer diferentes propriedades de manuseio, sua falta de inércia química os torna inadequados para aplicações onde a pureza do líquido de difusão base é inegociável.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seu processo de revestimento produza resultados consistentes e de alta qualidade, considere o seguinte em relação à seleção de seu equipamento:

- Se seu foco principal é Pureza: Priorize cadinhos de cerâmica para explorar sua inércia química e prevenir a liberação de impurezas das paredes do recipiente.

- Se seu foco principal é Segurança do Processo: Confie na resistência ao choque térmico da cerâmica para suportar os ciclos rápidos de aquecimento de fornos elétricos sem falha estrutural.

A escolha de um cadinho de cerâmica é uma decisão fundamental para garantir a integridade química de sua fusão desde o primeiro momento de aquecimento.

Tabela Resumo:

| Característica | Benefício nas Fases Iniciais de Revestimento |

|---|---|

| Inércia Química | Previne a liberação de impurezas e garante a pureza do líquido de difusão base. |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento em fornos elétricos sem fraturar. |

| Estabilidade do Material | Atua como uma barreira superior em comparação com recipientes metálicos reativos. |

| Segurança Preparatória | Mantém a integridade da fusão antes da transferência para ampolas de trabalho. |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que impurezas comprometam a integridade do seu revestimento. Na KINTEK, entendemos que resultados de alta qualidade começam com equipamentos térmicos superiores. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção.

Se você está fundindo metais de baixo ponto de fusão ou desenvolvendo filmes finos avançados, nossas soluções fornecem a estabilidade térmica e a pureza que sua aplicação exige. Entre em contato hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais opções de personalização estão disponíveis para tubos de cerâmica de alumina? Adapte para aplicações de alta temperatura e resistentes à corrosão

- Quais são as funções dos moldes de grafite de alta pureza e alta resistência em SPS? Otimizar a Sinterização de Cerâmica Al2O3-TiC

- Que recurso de conveniência adicional está incluído com a bomba de vácuo de circulação de água? Descubra a Fácil Mobilidade e Mais

- Qual o papel de um tubo de quartzo de alta pureza no aquecimento Joule por flash? Garanta segurança e controle de processo

- Qual proteção ambiental central uma caixa de luvas protegida por argônio oferece às baterias de íon de sódio? Maximize a segurança

- Qual é a importância de usar um Controlador de Fluxo de Massa (MFC)? Aprimore a Precisão da Síntese de Fosfeto de Molibdênio (MoP)

- Qual é o propósito da limpeza de substratos de MgO para o crescimento de ScN? Otimize a qualidade do seu filme epitaxial

- Que papel desempenha um dispositivo de agitação de laboratório de alta precisão nos experimentos de KR? Otimizando a Simulação de Dessulfuração