Fundamentalmente, os tubos de cerâmica de alumina oferecem durabilidade excepcional em ambientes onde a maioria dos outros materiais falharia rapidamente. Eles são uma solução altamente projetada, valorizada por sua imensa resistência e dureza, combinadas com resistência extrema à corrosão química e altas temperaturas. Esta combinação única os torna um componente crítico em aplicações industriais, químicas e de alta tecnologia exigentes.

A verdadeira vantagem da cerâmica de alumina não é qualquer propriedade isolada, mas sua rara combinação de dureza extrema, estabilidade térmica e inércia química. Isso permite que ela mantenha sua integridade estrutural e garanta a pureza do processo em condições de alta temperatura, alto desgaste e corrosão onde metais e plásticos não conseguem atuar.

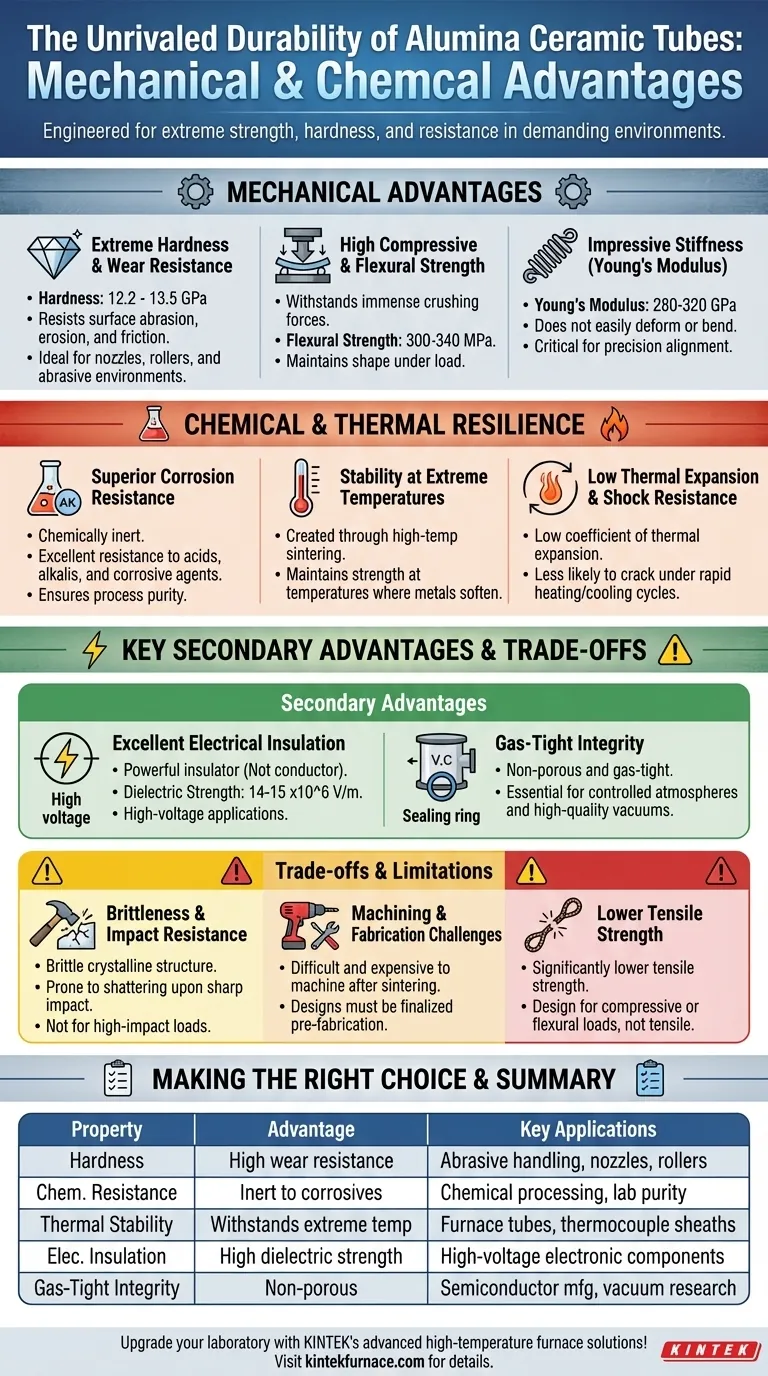

Desvendando as Vantagens Mecânicas

As propriedades mecânicas da alumina definem sua capacidade de suportar estresse físico. Estes não são apenas números abstratos; eles se traduzem diretamente em confiabilidade e longevidade no campo.

Dureza Extrema e Resistência ao Desgaste

A alumina é um material excepcionalmente duro, com uma classificação de dureza de 12,2 a 13,5 GPa. Isso a torna altamente resistente à abrasão superficial, erosão e fricção.

Na prática, isso significa que ela se destaca em aplicações que envolvem contato com partículas abrasivas ou movimento constante, como tubos de proteção, bicos ou rolos, sem se desgastar.

Alta Resistência à Compressão e à Flexão

Os tubos de alumina exibem uma resistência à compressão muito alta, o que significa que podem suportar forças de esmagamento imensas sem fraturar.

Eles também possuem boa resistência à flexão (300-340 MPa), que é a capacidade de resistir à flexão ou quebra sob uma carga. Isso garante que o tubo mantenha sua forma e integridade sob estresse mecânico significativo.

Rigidez Impressionante (Módulo de Young)

Com um Módulo de Young entre 280-320 GPa, a alumina é incrivelmente rígida. Isso significa que o material não se deforma, dobra ou flexiona facilmente quando uma força é aplicada.

Essa alta rigidez é fundamental para aplicações de precisão onde manter as dimensões exatas e o alinhamento sob carga é inegociável.

Compreendendo a Resiliência Química e Térmica

Além da força física, a capacidade da alumina de resistir à degradação química e térmica é frequentemente sua característica mais importante.

Resistência Superior à Corrosão

A alumina de alta pureza é quimicamente inerte. Ela apresenta excelente resistência ao ataque de uma ampla gama de ácidos, álcalis e outros agentes corrosivos, mesmo em temperaturas elevadas.

Essa propriedade é vital para processamento químico e trabalho laboratorial, onde garante a pureza do processo ao não lixiviar contaminantes para o sistema.

Estabilidade em Temperaturas Extremas

Criados através de um processo de sinterização a alta temperatura, os tubos de alumina são construídos para suportar um ambiente térmico. Eles mantêm sua força e estrutura em temperaturas onde os metais amoleceriam ou derreteriam.

Isso os torna a escolha ideal para tubos de fornos, bainhas de termopares e outros componentes usados em metalurgia e fabricação de alta temperatura.

Baixa Expansão Térmica e Resistência ao Choque

A alumina tem um baixo coeficiente de expansão térmica, o que significa que ela não se expande ou contrai significativamente com as mudanças de temperatura.

Essa estabilidade, combinada com sua boa condutividade térmica, confere-lhe forte resistência ao choque térmico. É menos provável que rache ou falhe quando submetida a ciclos rápidos de aquecimento ou resfriamento.

Vantagens Secundárias Chave

Além de suas principais forças mecânicas e químicas, a alumina oferece outras propriedades que a tornam um material excepcionalmente versátil.

Excelente Isolamento Elétrico

Ao contrário de alguns equívocos, a alumina é um poderoso isolante elétrico, não um condutor. Possui alta rigidez dielétrica (14-15 x10^6 V/m), prevenindo o fluxo de eletricidade.

Essa propriedade, combinada com sua estabilidade térmica, a torna perfeita para isoladores e componentes em aplicações eletrônicas de alta tensão e alta temperatura.

Integridade Hermética a Gases

Os tubos de cerâmica de alumina podem ser fabricados para serem não porosos e herméticos a gases (gas-tight). Essa impermeabilidade é essencial para criar uma atmosfera controlada ou um vácuo de alta qualidade.

Este é um requisito crítico na fabricação de semicondutores, pesquisa de materiais avançados e qualquer processo que exija um ambiente puro e protegido em altas temperaturas.

Compreendendo as Desvantagens

Nenhum material é perfeito. Reconhecer as limitações da alumina é fundamental para usá-la com sucesso. Seus maiores pontos fortes estão diretamente ligados às suas fraquezas primárias.

Fragilidade e Resistência ao Impacto

A mesma estrutura cristalina que torna a alumina incrivelmente dura também a torna frágil. Ao contrário de um metal, que amassa ou se deforma sob impacto agudo, um tubo de alumina tem maior probabilidade de estilhaçar.

Não é adequada para aplicações que envolvam cargas de alto impacto ou risco de queda ou batida.

Desafios de Usinagem e Fabricação

A dureza extrema da alumina torna muito difícil e caro usiná-la ou modificá-la após a sinterização.

Os projetos devem ser finalizados antes da fabricação, pois ajustes pós-produção são impraticáveis. Isso pode limitar a flexibilidade do projeto e aumentar o custo de componentes personalizados.

Menor Resistência à Tração

Embora sua resistência à compressão seja fenomenal, a resistência à tração da alumina — sua capacidade de resistir a ser puxada — é significativamente menor. Esta é uma característica clássica dos materiais cerâmicos.

Deve-se ter cuidado no projeto para garantir que as cargas sejam predominantemente compressivas ou flexurais, e não tracionais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer alinhar suas propriedades com seu objetivo principal.

- Se seu foco principal é durabilidade máxima e resistência ao desgaste: A dureza e a resistência à compressão da alumina a tornam ideal para rolos, mancais e bicos que manuseiam materiais abrasivos.

- Se seu foco principal é pureza química em alta temperatura: Sua resistência à corrosão, estabilidade térmica e natureza hermética são perfeitas para tubos de forno e reatores de processamento químico.

- Se seu foco principal é isolamento elétrico de alta tensão: Sua alta rigidez dielétrica e capacidade de suportar calor a tornam a escolha superior para isoladores em ambientes hostis.

- Se seu foco principal é rigidez estrutural: O alto Módulo de Young da alumina é excelente, mas você deve projetar levando em conta sua fragilidade inerente e evitar cargas de impacto.

Escolha alumina quando seu objetivo for vencer uma combinação de calor, corrosão e desgaste em uma única solução robusta.

Tabela Resumo:

| Propriedade | Vantagem | Aplicações Chave |

|---|---|---|

| Dureza Mecânica | Alta resistência ao desgaste (12,2-13,5 GPa) | Manuseio de partículas abrasivas, bicos, rolos |

| Resistência Química | Inerte a ácidos, álcalis e agentes corrosivos | Processamento químico, manutenção da pureza laboratorial |

| Estabilidade Térmica | Suporta temperaturas extremas sem degradação | Tubos de forno, bainhas de termopares, fabricação em alta temperatura |

| Isolamento Elétrico | Alta rigidez dielétrica (14-15 x10^6 V/m) | Componentes eletrônicos de alta tensão e alta temperatura |

| Integridade Hermética a Gases | Não poroso para atmosferas controladas e vácuos | Fabricação de semicondutores, pesquisa de materiais avançados |

Atualize seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios tubos de cerâmica de alumina confiáveis e sistemas de forno personalizados, como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas amplas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a durabilidade e o desempenho em ambientes de alto desgaste, corrosivos e de alta temperatura. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e fornecer soluções personalizadas para seus desafios específicos!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas