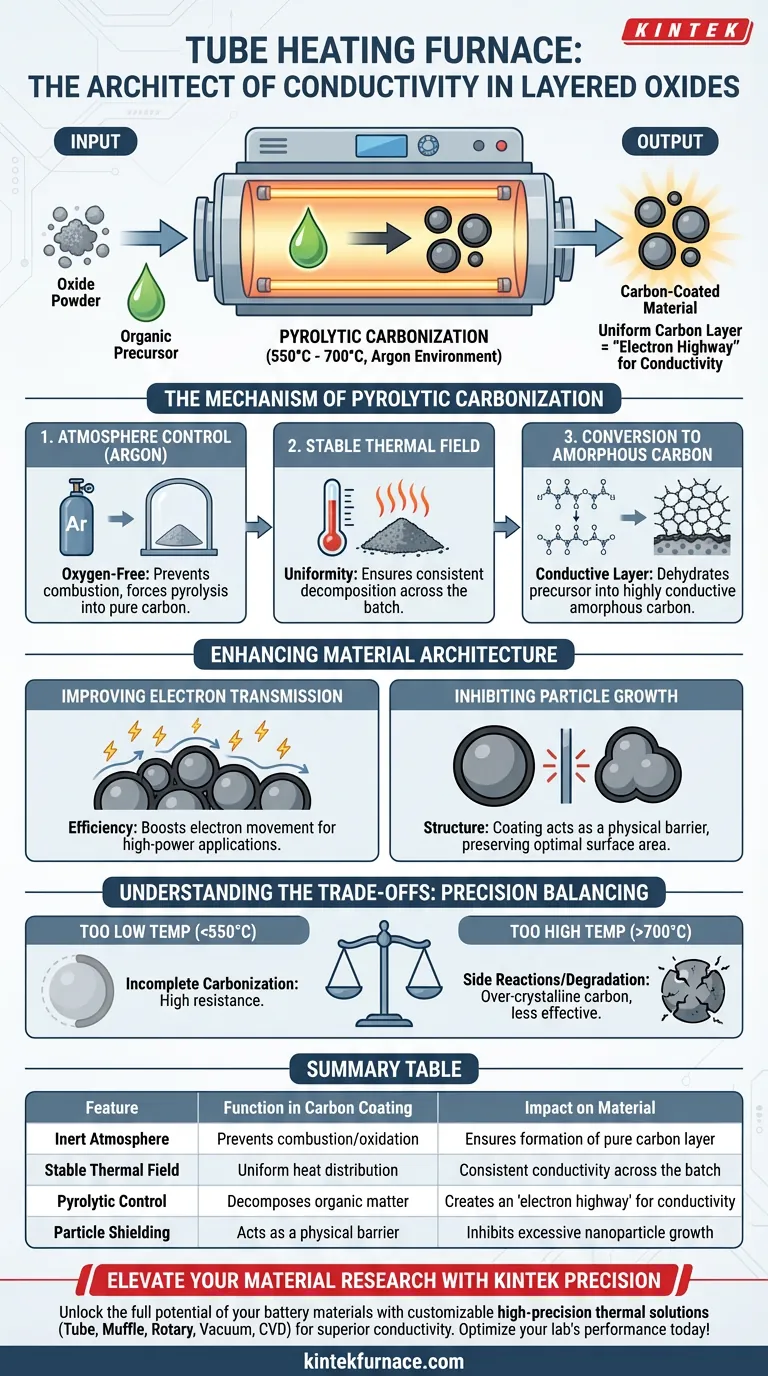

Um forno de aquecimento tubular serve como o reator de precisão necessário para transformar precursores orgânicos em uma rede altamente condutora em materiais catódicos. Ele funciona tratando pós de óxido misturados com compostos orgânicos em um ambiente de argônio estritamente controlado e livre de oxigênio, em temperaturas elevadas, tipicamente variando de 550°C a 700°C. Este processo facilita a carbonização pirolítica, resultando em uma camada de carbono uniforme que resolve as limitações inerentes de condutividade dos óxidos em camadas.

Ao manter um campo térmico estável e inerte, o forno garante a decomposição completa da matéria orgânica em carbono amorfo condutor. Este revestimento atua como uma "autoestrada eletrônica" na superfície do material, melhorando significativamente a eficiência da transmissão de elétrons e o desempenho geral de taxa da bateria.

O Mecanismo da Carbonização Pirolítica

O Controle da Atmosfera é Fundamental

A função principal do forno tubular é gerar um ambiente livre de oxigênio, tipicamente usando gás argônio.

Se o oxigênio estivesse presente durante o aquecimento, os precursores orgânicos simplesmente queimariam como dióxido de carbono.

Ao excluir o oxigênio, o forno força o material orgânico a passar por pirólise, decompondo-se quimicamente em carbono puro em vez de combustão.

O Papel do Campo Térmico

Um forno tubular de alta qualidade fornece um campo térmico estável em toda a zona de aquecimento.

Essa uniformidade é crítica para garantir que cada partícula da mistura em pó experimente exatamente as mesmas condições.

Sem essa estabilidade, a decomposição da matéria orgânica (como a sacarose) seria desigual, levando a uma condutividade inconsistente em todo o lote de material.

Conversão em Carbono Amorfo

Sob essas condições específicas, o calor impulsiona a desidratação e a carbonização do precursor.

Isso transforma o material orgânico em carbono amorfo altamente condutor.

Esta nova camada de carbono se liga diretamente à superfície das partículas de óxido em camadas, criando um caminho contínuo para a corrente elétrica.

Melhorando a Arquitetura do Material

Melhorando a Transmissão de Elétrons

Materiais de óxido em camadas frequentemente sofrem de baixa condutividade elétrica intrínseca.

O revestimento de carbono gerado pelo forno melhora significativamente a eficiência da transmissão de elétrons.

Isso permite que os elétrons se movam livremente entre o material ativo e o coletor de corrente, o que é essencial para aplicações de bateria de alta potência.

Inibindo o Crescimento de Partículas

Além da condutividade, o revestimento de carbono desempenha um papel estrutural.

O revestimento atua como uma barreira física durante o processo de aquecimento, inibindo o crescimento excessivo de nanopartículas.

Isso preserva a área de superfície ideal do material ativo, contribuindo ainda mais para o desempenho eletroquímico aprimorado.

Compreendendo os Compromissos

Embora o forno tubular seja eficaz, os parâmetros devem ser balanceados com precisão para evitar retornos decrescentes.

Sensibilidade à Temperatura

Se a temperatura for muito baixa (por exemplo, significativamente abaixo de 550°C), o precursor orgânico pode não carbonizar completamente.

Isso resulta em um revestimento com alta resistência, anulando o propósito do processo.

O Risco de Superaquecimento

Inversamente, temperaturas muito altas podem desencadear reações colaterais indesejadas entre o carbono e o material de óxido.

Isso pode degradar o próprio material ativo ou levar a um carbono excessivamente cristalino, que pode ser menos eficaz em conectar partículas do que o carbono amorfo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de revestimento de carbono, alinhe os parâmetros do seu forno com os requisitos específicos do seu material.

- Se o seu foco principal é a Condutividade: Priorize temperaturas mais altas (dentro do limite seguro do seu óxido) para garantir a carbonização completa e a formação de uma rede amorfa altamente condutora.

- Se o seu foco principal é o Controle do Tamanho da Partícula: Concentre-se na estabilidade do campo térmico para garantir que o revestimento de carbono se forme rapidamente e uniformemente, travando o tamanho da partícula antes que o crescimento ocorra.

O forno tubular não é apenas um aquecedor; é o arquiteto da rede de transporte de elétrons que define o desempenho final do seu material.

Tabela Resumo:

| Recurso | Função no Revestimento de Carbono | Impacto no Material |

|---|---|---|

| Atmosfera Inerte | Previne a combustão/oxidação de precursores | Garante a formação de camada de carbono puro |

| Campo Térmico Estável | Distribuição uniforme de calor (550°C - 700°C) | Condutividade consistente em todo o lote |

| Controle Pirolítico | Decompõe matéria orgânica em carbono | Cria uma 'autoestrada eletrônica' para condutividade |

| Proteção de Partículas | Atua como barreira física | Inibe o crescimento excessivo de nanopartículas |

Eleve a Pesquisa do Seu Material com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais de bateria com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alta precisão — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Esteja você refinando a carbonização pirolítica ou desenvolvendo óxidos em camadas de próxima geração, nossos fornos fornecem os campos térmicos estáveis e o controle rigoroso da atmosfera necessários para uma condutividade superior. Entre em contato conosco hoje mesmo para otimizar o desempenho do seu laboratório!

Guia Visual

Referências

- Wonseok Ko, Jongsoon Kim. Structural and electrochemical stabilization enabling high‐energy P3‐type Cr‐based layered oxide cathode for K‐ion batteries. DOI: 10.1002/cey2.454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como o posicionamento do substrato dentro de um forno tubular afeta o crescimento in-situ de SnSe2 e SnSe?

- Qual o papel de um forno tubular na síntese de NaRu2O4? Domine a Reação de Estado Sólido e a Pureza de Fase

- Por que o controle preciso da atmosfera em um forno tubular é crítico para o recozimento de Ga2O3? Otimização da Engenharia de Defeitos de Filmes Finos

- Por que as operações em atmosfera controlada e a vácuo são importantes para fornos tubulares? Proteger Materiais e Habilitar Reações de Precisão

- Como um forno tubular de laboratório contribui para a ciência ambiental? Desvende o Controle Preciso para Análise de Poluentes e Materiais

- Quais indústrias usam comumente fornos tubulares de alta temperatura? Essencial para Ciência dos Materiais, Eletrônicos e Mais

- Quais mecanismos de proteção de segurança são tipicamente incluídos em fornos tubulares? Garanta a Segurança do Operador e do Equipamento