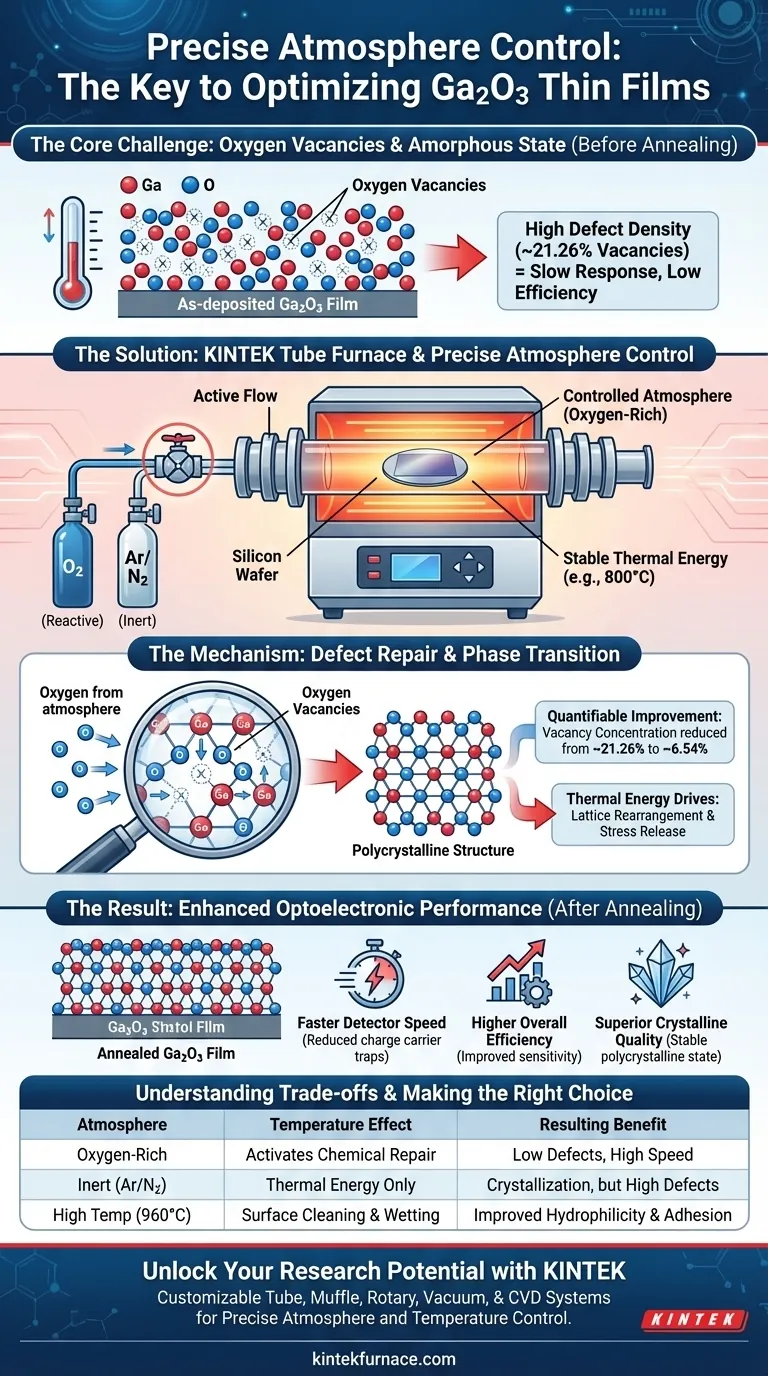

O controle preciso da atmosfera é o fator determinante na otimização das propriedades elétricas dos filmes finos de Óxido de Gálio (Ga2O3). Em um forno tubular, essa capacidade permite a introdução de gases reativos específicos, como o oxigênio, em vez de simplesmente aquecer o material em vácuo ou ar inerte. Ao recozer o filme em um ambiente rico em oxigênio, a atmosfera participa ativamente da reconstrução química do material.

O valor central do controle atmosférico reside na "engenharia de defeitos". Ao fornecer uma fonte externa de átomos de oxigênio, o forno permite o reparo de deficiências atômicas dentro do filme, reduzindo significativamente as concentrações de defeitos para aprimorar a sensibilidade e a velocidade do dispositivo final.

O Mecanismo de Reparo de Defeitos

O Papel dos Gases Reativos

O aquecimento padrão fornece energia, mas o controle atmosférico fornece os componentes químicos necessários. Ao recozer Ga2O3, a introdução de gás oxigênio cria um ambiente reativo ao redor do filme fino.

Preenchendo Vacâncias de Oxigênio

Filmes de Ga2O3 depositados frequentemente sofrem de alta concentração de vacâncias de oxigênio — locais na rede cristalina onde os átomos de oxigênio estão ausentes. Durante o processo de recozimento, átomos de oxigênio da atmosfera controlada migram para dentro do filme.

Melhorias Quantificáveis

Essa interação preenche efetivamente os defeitos de vacância. Por exemplo, o recozimento em atmosfera de oxigênio pode reduzir a concentração de vacâncias de oxigênio de aproximadamente 21,26% para 6,54%.

Impacto no Desempenho Optoeletrônico

Aprimorando a Velocidade do Detector

As vacâncias de oxigênio agem como "armadilhas" para portadores de carga, o que pode desacelerar a resposta elétrica de um material. Ao reduzir significativamente esses defeitos, o material facilita o movimento mais rápido dos elétrons.

Aumentando a Eficiência Geral

A redução de defeitos leva a uma melhoria direta no desempenho dos detectores optoeletrônicos. Dispositivos fabricados a partir desses filmes otimizados exibem tempos de resposta mais nítidos e maior eficiência geral.

O Papel da Energia Térmica

Enquanto a atmosfera controla a química, a temperatura controla a estrutura.

Transição de Fase

O forno tubular fornece o ambiente térmico estável (por exemplo, 800°C) necessário para converter o filme de um estado amorfo para um estado policristalino.

Rearranjo da Rede

Temperaturas altas e constantes fornecem a energia cinética necessária para que os átomos de gálio e oxigênio migrem. Isso permite que eles se rearranjem em posições corretas da rede, liberando estresse interno e melhorando a qualidade cristalina.

Compreendendo as Compensações

O Risco de Atmosferas Inertes

Se você usar estritamente gases inertes como argônio ou nitrogênio sem oxigênio, você fornece energia térmica para a cristalização, mas falha em reparar as deficiências de oxigênio. Isso pode resultar em um filme cristalino que ainda possui propriedades elétricas ruins devido à alta densidade de defeitos.

Equilibrando Necessidades Térmicas e Atmosféricas

É fundamental equilibrar a temperatura com o fluxo de gás. Altas temperaturas (por exemplo, 960°C para substratos de LAO) são excelentes para limpeza e molhagem da superfície, mas a atmosfera específica deve ser adaptada às necessidades químicas do material para evitar decomposição indesejada ou reações superficiais.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você está utilizando seu forno tubular de forma eficaz, alinhe suas configurações com seus objetivos específicos de material:

- Se o seu foco principal é melhorar a velocidade de resposta do detector: Priorize uma atmosfera rica em oxigênio para reduzir agressivamente os defeitos de vacância de oxigênio da rede cristalina.

- Se o seu foco principal é a estrutura cristalina: Concentre-se em manter uma temperatura estável e constante (por exemplo, 800°C) para garantir uma transição de fase completa de amorfo para policristalino.

- Se o seu foco principal é a preparação do substrato: Utilize temperaturas mais altas (por exemplo, 960°C) para melhorar a hidrofilicidade e a adesão, garantindo que a solução precursora molhe a superfície uniformemente.

Dominar a interação entre atmosfera reativa e estabilidade térmica é a única maneira de desbloquear todo o potencial dos filmes finos de óxido de gálio.

Tabela Resumo:

| Parâmetro | Influência no Filme de Ga2O3 | Benefício Resultante |

|---|---|---|

| Atmosfera de Oxigênio | Reduz vacâncias de ~21,26% para 6,54% | Movimento de elétrons mais rápido e maior sensibilidade |

| Estabilidade Térmica (800°C) | Transição de fase (Amorfo para Policristalino) | Melhora da qualidade cristalina e liberação de estresse |

| Atmosfera Inerte | Fornece apenas energia térmica | Falha em reparar deficiências químicas de oxigênio |

| Alta Temperatura (960°C) | Molhagem e limpeza da superfície | Melhora da hidrofilicidade e adesão do filme |

Desbloqueie Todo o Potencial da Sua Pesquisa de Filmes Finos

O controle preciso do seu ambiente térmico é a diferença entre uma amostra falha e uma descoberta. Apoiado por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Tubos, Muflas, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de atmosfera e temperatura.

Se você está engenharia de defeitos em Ga2O3 ou otimizando estruturas policristalinas complexas, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e a precisão de gás reativo que seu projeto exige. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa experiência pode acelerar suas inovações em ciência de materiais.

Guia Visual

Referências

- Wen-Jie Chen, Qing‐Chun Zhang. Influence of annealing pretreatment in different atmospheres on crystallization quality and UV photosensitivity of gallium oxide films. DOI: 10.1039/d3ra07568k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno tubular facilita a conversão de ZIF67/MXene em CoS@C/MXene? Dominando a Síntese Térmica

- Quais materiais são usados como recipientes selados em um forno experimental de tubo a vácuo? Otimize Seus Experimentos de Alta Temperatura

- Qual é a diferença entre o comprimento da zona de aquecimento e a zona de temperatura constante em fornos tubulares? Otimize o seu Processamento Térmico

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as vantagens funcionais de utilizar um reator de quartzo de tubo vertical de alta temperatura para pirólise de MoS2/rGO?

- Quais são as aplicações comuns de um forno tubular horizontal? Desvende a Precisão no Processamento a Altas Temperaturas

- Qual é a importância do processo de calcinação usando um forno tubular de alta temperatura? Aprimorar o desempenho do Bi2S3/BiOBr@In2S3

- Quais são os métodos para tratamento de águas residuais usando um forno tubular? Explore Aplicações Térmicas Especializadas