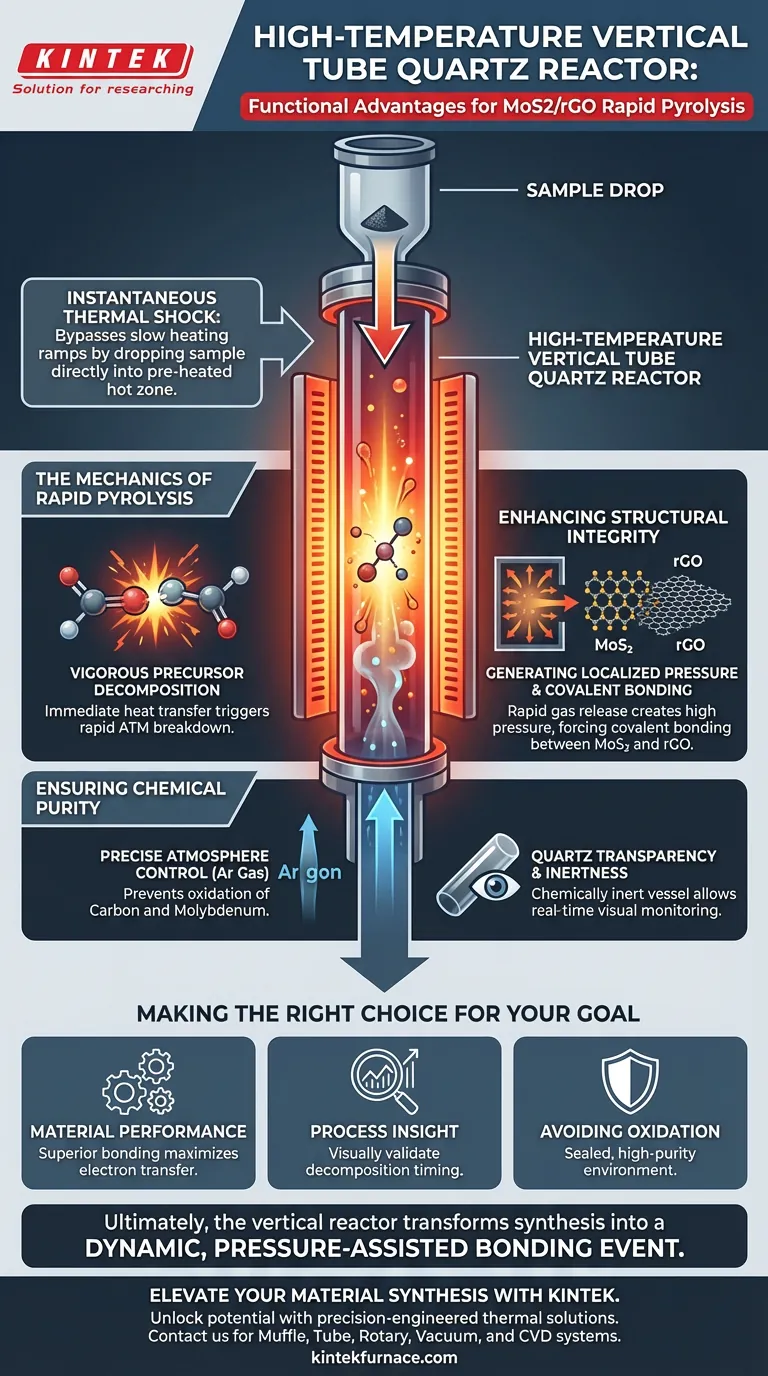

A principal vantagem funcional de um reator de quartzo de tubo vertical de alta temperatura é sua capacidade de facilitar o choque térmico instantâneo necessário para a pirólise rápida. Ao permitir que a amostra caia diretamente em uma zona pré-aquecida, o reator desencadeia uma decomposição vigorosa dos precursores, criando um ambiente de alta pressão localizado que força fortes ligações covalentes entre os nanocristais de MoS2 e o Óxido de Grafeno Reduzido (rGO).

Insight Principal: A configuração vertical não é apenas uma questão de orientação; é uma ferramenta cinética. Utiliza a gravidade para contornar lentas rampas de aquecimento, usando a rápida liberação de gases para fundir fisicamente e quimicamente os materiais compósitos.

A Mecânica da Pirólise Rápida

Choque Térmico Instantâneo

Em uma configuração vertical, a amostra pode ser introduzida diretamente na "zona quente" do reator, que já está pré-aquecida à temperatura alvo.

Isso elimina a lenta rampa de aquecimento típica de fornos horizontais.

A exposição imediata ao calor elevado é essencial para o caminho químico específico necessário para a síntese de alta qualidade de MoS2/rGO.

Decomposição Vigorosa do Precursor

O choque térmico repentino desencadeia a decomposição vigorosa do Tetramolibdato de Amônio (ATM).

Como a transferência de calor é imediata, o precursor se decompõe rapidamente em vez de gradualmente.

Essa reação rápida é o catalisador para os benefícios estruturais discutidos abaixo.

Melhorando a Integridade Estrutural

Gerando Pressão Localizada

A decomposição rápida do ATM libera um volume significativo de gás em uma fração de segundo.

Essa liberação de gás confinada gera um pico de alta pressão local ao redor da amostra.

Esse fenômeno é exclusivo do perfil de aquecimento rápido permitido pelo método de queda vertical.

Promovendo a Ligação Covalente

A pressão gerada serve a uma função crítica de síntese: força os materiais a se unirem no nível atômico.

Essa pressão promove a ligação covalente entre os nanocristais de MoS2 e as folhas de grafeno.

Sem essa ligação assistida por pressão, os materiais poderiam simplesmente aderir fisicamente, resultando em menor estabilidade estrutural e pior desempenho eletrônico.

Garantindo a Pureza Química

Controle Preciso da Atmosfera

O design do reator permite o deslocamento do oxigênio usando gás argônio de alta pureza.

Isso cria um ambiente estritamente controlado, prevenindo a oxidação da rede de carbono ou do molibdênio.

Transparência e Inércia do Quartzo

O uso de quartzo de alta pureza fornece um recipiente selado e quimicamente inerte que isola o processo de contaminantes externos.

Além disso, a transparência do quartzo oferece um benefício funcional para pesquisa e monitoramento.

Permite que os operadores observem visualmente o estado da reação em tempo real, garantindo que a decomposição rápida ocorra como pretendido.

Compreendendo as Compensações

Embora o reator de quartzo vertical ofereça ligação superior para este compósito específico, existem considerações operacionais a serem lembradas.

Limitações de Tamanho da Amostra

Reatores de tubo vertical geralmente dependem de mecanismos alimentados por gravidade (como barcos ou cestos de quartzo), que muitas vezes limitam o tamanho do lote em comparação com fornos rotativos horizontais.

Riscos de Choque Térmico

Embora a amostra necessite de choque térmico, o tubo de quartzo em si deve ser de alta qualidade para suportar os gradientes de temperatura.

Mecanismos de inserção rápida devem ser projetados cuidadosamente para evitar comprometer a vedação da atmosfera ou danificar o vaso.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se essa configuração de reator se alinha com seus alvos de síntese específicos, considere o seguinte:

- Se o seu foco principal é o desempenho do material: O reator vertical é superior porque a ligação covalente impulsionada pela pressão maximiza a transferência de elétrons entre MoS2 e rGO.

- Se o seu foco principal é a compreensão do processo: O quartzo transparente permite validar visualmente o tempo de decomposição e a vigorosidade da reação.

- Se o seu foco principal é evitar a oxidação: A capacidade de purgar com argônio em uma coluna vertical selada garante a alta pureza necessária para aplicações de grau semicondutor.

Em última análise, o reator vertical transforma a síntese de um processo de aquecimento passivo em um evento de ligação dinâmico e assistido por pressão.

Tabela Resumo:

| Característica | Benefício Funcional para Síntese de MoS2/rGO |

|---|---|

| Alimentação por Gravidade Vertical | Permite choque térmico instantâneo ao contornar lentas rampas de aquecimento. |

| Decomposição Rápida | Desencadeia a quebra vigorosa do ATM para liberação imediata de gás. |

| Alta Pressão Localizada | Força fortes ligações covalentes entre nanocristais de MoS2 e folhas de rGO. |

| Vaso de Quartzo | Fornece inércia química e monitoramento visual do estado da reação. |

| Atmosfera Inerte | Controle preciso de argônio evita a oxidação de carbono e molibdênio. |

Eleve Sua Síntese de Materiais com KINTEK

Desbloqueie todo o potencial de sua pesquisa de MoS2/rGO com soluções térmicas projetadas com precisão. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Se você precisa de configurações verticais especializadas para pirólise rápida ou fornos de alta temperatura personalizados para aplicações de grau semicondutor, nossa equipe está pronta para ajudar. Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto e veja como nossa tecnologia avançada de aquecimento pode impulsionar seu próximo avanço.

Guia Visual

Referências

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na conversão de precursores poliméricos? Guia de Síntese de Precisão

- Quais são as principais aplicações dos fornos tubulares de laboratório em ciência e engenharia de materiais? Calor de Precisão para Materiais Avançados

- A que pressões os gases podem ser introduzidos no forno tubular de 3 zonas? Otimize o controle do seu processo térmico

- Como o recozimento em alta temperatura em um forno tubular influencia o desempenho do catalisador RuCuCl/NF-2?

- Como um dispositivo de ignição por pulso é usado para explosões de nuvens de carvão? Teste MAIT com Fornos Godbert-Greenwald

- Qual é o papel dos fornos horizontais na fabricação de baterias? Alcance o Processamento Térmico de Precisão para um Desempenho Superior da Bateria

- Por que os procedimentos operacionais corretos são importantes para os fornos tubulares de laboratório? Garanta a Segurança e a Precisão em Seus Experimentos

- Qual é o papel de um forno tubular a vácuo durante a fase final de tratamento térmico dos catalisadores Fe3O4@CSAC?