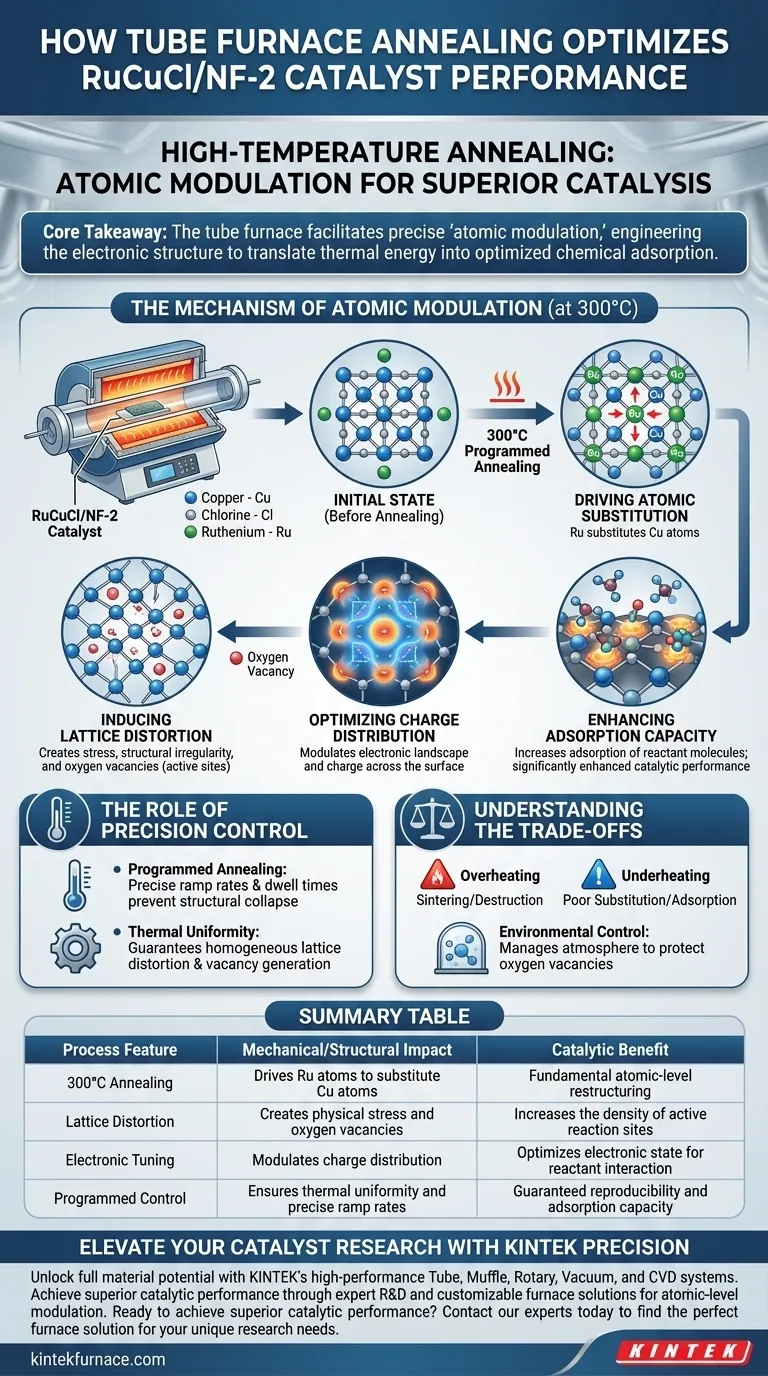

O recozimento em alta temperatura em um forno tubular reestrutura fundamentalmente o catalisador RuCuCl/NF-2 no nível atômico para desbloquear um desempenho superior. Especificamente, o recozimento programado a 300°C promove a substituição de átomos de cobre por átomos de rutênio dentro da rede cristalina. Essa troca atômica cria vacâncias de oxigênio e distorções de rede que otimizam a distribuição de carga, tornando o material significativamente mais eficaz na adsorção de moléculas reagentes.

A Principal Conclusão O forno tubular não apenas aquece o material; ele facilita uma "modulação atômica" precisa. Ao promover a substituição de rutênio-cobre, o processo de recozimento engenha a estrutura eletrônica do catalisador, traduzindo diretamente a energia térmica em adsorção química otimizada e atividade catalítica aprimorada.

O Mecanismo de Modulação Atômica

Promovendo a Substituição Atômica

A principal função do processo de recozimento, tipicamente realizado a 300°C, é fornecer a energia térmica necessária para alterar a composição do material.

Sob essas condições térmicas precisas, átomos de rutênio (Ru) substituem átomos de cobre (Cu) dentro da estrutura da rede. Esta não é uma mudança superficial, mas uma alteração fundamental na disposição do volume do catalisador.

Induzindo Distorção de Rede

À medida que os átomos de rutênio substituem o cobre, a diferença no tamanho e nas propriedades atômicas causa estresse físico dentro da estrutura cristalina.

Isso resulta em distorção de rede, uma irregularidade estrutural deliberada. Simultaneamente, este processo gera uma alta concentração de vacâncias de oxigênio (átomos de oxigênio ausentes na rede), que servem como sítios altamente ativos para reações químicas.

Otimizando a Distribuição de Carga

As mudanças físicas — substituição, distorção e vacâncias — levam a uma transformação eletrônica.

Essa modulação em nível atômico da distribuição de carga altera como os elétrons se movem pela superfície do catalisador. Ao ajustar a paisagem eletrônica, o processo de recozimento garante que os sítios ativos estejam eletricamente preparados para interagir com os reagentes.

Aumentando a Capacidade de Adsorção

O objetivo final dessa engenharia estrutural e eletrônica é melhorar como o catalisador interage com o mundo exterior.

A distribuição de carga otimizada aumenta a capacidade de adsorção dos sítios ativos para moléculas reagentes. Como os reagentes podem aderir de forma mais eficaz à superfície do catalisador, o desempenho catalítico geral é significativamente aprimorado.

O Papel do Controle de Precisão

A Necessidade de Recozimento Programado

A transformação do RuCuCl/NF-2 depende do recozimento programado, onde as taxas de rampa de temperatura e os tempos de permanência são estritamente controlados.

Um forno tubular é essencial aqui porque fornece um ambiente térmico preciso. A substituição atômica descrita acima é termodinamicamente sensível; desvios na temperatura podem falhar em promover a substituição ou levar ao colapso estrutural indesejado.

Uniformidade Térmica

Embora o mecanismo principal ocorra a 300°C, o equipamento deve garantir que essa temperatura seja uniforme em toda a amostra.

Como visto em processos catalíticos semelhantes, variações de temperatura podem levar à difusão atômica inconsistente. O forno tubular garante que o campo térmico seja uniforme, garantindo que a distorção de rede e a geração de vacâncias ocorram homogeneamente em todo o material catalisador.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Os benefícios específicos do recozimento de RuCuCl/NF-2 estão ligados a uma janela de temperatura estreita, tipicamente em torno de 300°C.

O superaquecimento pode levar à sinterização excessiva ou à destruição das delicadas distorções de rede criadas durante o processo de substituição. Inversamente, o subaquecimento fornece energia insuficiente para que os átomos de rutênio substituam efetivamente o cobre, resultando em um catalisador com baixa capacidade de adsorção.

Controle Ambiental

Embora a referência principal destaque o controle térmico, o forno tubular também dita o ambiente atmosférico.

Se a atmosfera do forno não for gerenciada adequadamente (por exemplo, oxidação ou redução não intencional devido a vazamentos), a química específica das vacâncias de oxigênio pode ser alterada. Manter a integridade do ambiente de recozimento é tão crítico quanto manter a temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu catalisador RuCuCl/NF-2, considere a seguinte abordagem:

- Se o seu foco principal é Maximizar Sítios Ativos: Certifique-se de que seu forno esteja calibrado para manter exatamente 300°C, pois este é o limiar crítico para promover a substituição Ru-Cu e gerar vacâncias de oxigênio.

- Se o seu foco principal é a Reprodutibilidade: Utilize os recursos de recozimento programado do forno tubular para padronizar as taxas de rampa, garantindo que a distorção de rede seja consistente em cada lote.

O sucesso depende do uso do forno tubular não apenas como um aquecedor, mas como uma ferramenta de precisão para projetar a geometria atômica do seu catalisador.

Tabela Resumo:

| Recurso do Processo | Impacto Mecânico/Estrutural | Benefício Catalítico |

|---|---|---|

| Recozimento a 300°C | Promove a substituição de átomos de Ru por átomos de Cu na rede | Reestruturação fundamental em nível atômico |

| Distorção de Rede | Cria estresse físico e vacâncias de oxigênio | Aumenta a densidade de sítios de reação ativos |

| Ajuste Eletrônico | Modula a distribuição de carga pela superfície | Otimiza o estado eletrônico para interação com reagentes |

| Controle Programado | Garante uniformidade térmica e taxas de rampa precisas | Reprodutibilidade e capacidade de adsorção garantidas |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais através de engenharia térmica superior. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas de modulação em nível atômico. Se você está otimizando a substituição Ru-Cu ou projetando distorções de rede complexas, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a uniformidade térmica e o controle programado essenciais para o seu sucesso.

Pronto para alcançar um desempenho catalítico superior? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para suas necessidades de pesquisa exclusivas.

Guia Visual

Referências

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a importância da etapa de deslocamento de nitrogênio em um forno tubular? Garanta catalisadores Ru-1 de alto desempenho

- Como o uso de um forno tubular para recozimento protegido por nitrogênio afeta os catalisadores de óxido de estanho? Desbloqueie Atividade Superior

- Quais são os desafios técnicos associados ao craqueamento em fornos tubulares? Domine o Calor Extremo e os Limites dos Materiais

- Porque é que o design economizador de espaço de um forno tubular é vantajoso?Maximizar a eficiência em laboratórios compactos

- O que distingue um forno tubular compacto de outros tipos? Ideal para Precisão em Laboratório de Pequena Escala

- Quais são as vantagens dos fornos de tubo de corindo? Desbloqueie Processamento de Alta Temperatura e Resistente à Corrosão

- Quais são as vantagens de usar fornos horizontais? Aumente a Eficiência e a Uniformidade no Processamento em Lotes

- Qual é o propósito de introduzir fluxo de nitrogênio em um forno tubular? Otimize a calcinação do seu carvão ativado