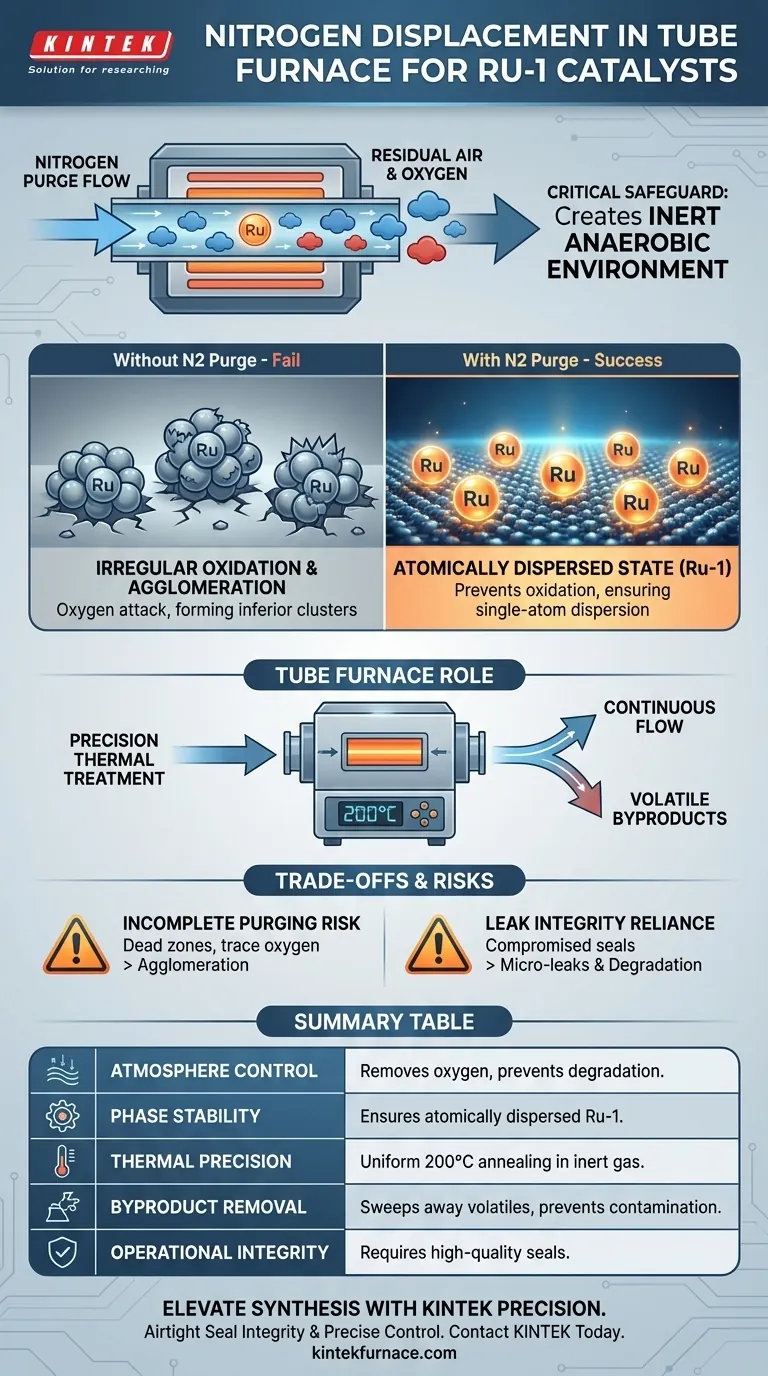

A etapa de deslocamento de nitrogênio serve como a salvaguarda crítica para a integridade estrutural do catalisador. Ela funciona para purgar sistematicamente o ar residual da câmara do Forno Tubular, substituindo-o por um fluxo contínuo de gás inerte. Isso garante que o tratamento térmico subsequente ocorra em um ambiente estritamente anaeróbico, o que é um pré-requisito para a síntese de catalisadores de rutênio-1 (Ru-1) de alta qualidade.

Ponto Principal A presença de oxigênio durante o aquecimento de complexos de rutênio leva à degradação irreversível do material. O deslocamento de nitrogênio previne a oxidação irregular e a aglomeração de metais, garantindo que os precursores se resolvam em um estado atomicamente disperso (Ru-1) em vez de formar aglomerados cataliticamente inferiores.

A Física do Controle de Atmosfera

Criando um Ambiente Anaeróbico

A principal função mecânica da etapa de deslocamento de nitrogênio é a remoção completa de oxigênio da câmara do forno.

Antes que qualquer aquecimento comece, um fluxo contínuo de gás nitrogênio inerte purga o ar ambiente. Isso estabelece um ambiente de base onde as reações químicas são impulsionadas unicamente pela energia térmica, e não por interações oxidativas indesejadas com a atmosfera.

Prevenindo Oxidação Irregular

Complexos de rutênio são altamente sensíveis ao oxigênio, especialmente à medida que as temperaturas aumentam.

Sem a purga de nitrogênio, o oxigênio residual ataca os materiais precursores. Isso leva à oxidação irregular, onde a estrutura química do catalisador é alterada imprevisivelmente, destruindo as propriedades catalíticas pretendidas antes mesmo de serem formadas.

Garantindo a Dispersão Atômica

O objetivo final deste método de preparação específico é criar um estado atomicamente disperso, conhecido como Ru-1.

Se o oxigênio estiver presente, os átomos de metal tendem a migrar e se agrupar. Ao manter uma atmosfera inerte, a etapa de nitrogênio "congela" a dispersão, garantindo que o rutênio permaneça como átomos isolados em vez de se agregar em nanopartículas maiores e menos ativas.

O Papel do Forno Tubular

Tratamento Térmico de Precisão

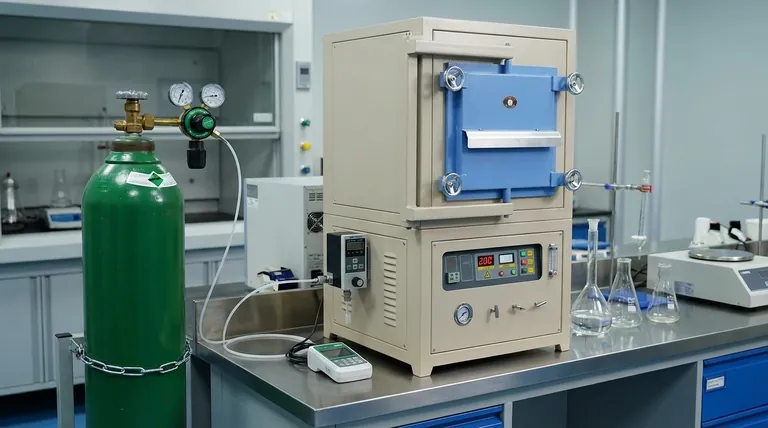

O Forno Tubular é essencial porque combina esse controle de atmosfera com regulação precisa de temperatura.

De acordo com a metodologia principal, o processo de recozimento ocorre a 200°C. O forno mantém essa temperatura uniformemente enquanto o fluxo de nitrogênio protege a amostra, uma combinação que métodos de aquecimento em ar aberto não conseguem alcançar.

Estabilidade Durante o Recozimento

O invólucro do Forno Tubular permite uma dinâmica de fluxo consistente.

Ao contrário de um forno estático, o deslocamento contínuo garante que quaisquer subprodutos voláteis liberados nas fases iniciais de aquecimento sejam varridos. Isso impede que eles se redepositem na superfície do catalisador ou interfiram na formação dos sítios Ru-1.

Compreendendo as Compensações

Embora o deslocamento de nitrogênio seja vital, ele introduz restrições operacionais específicas que devem ser gerenciadas para evitar falhas.

O Risco de Purga Incompleta

Se a etapa de deslocamento for apressada, bolsões de oxigênio podem permanecer nas "zonas mortas" do tubo.

Mesmo quantidades vestigiais de oxigênio podem desencadear aglomeração, fazendo com que o rutênio forme grandes aglomerados. Isso reduz significativamente a área de superfície ativa do catalisador, tornando a delicada arquitetura Ru-1 inútil.

Dependência da Integridade da Vedação

A eficácia desta etapa depende inteiramente da integridade da vedação do Forno Tubular.

Se as vedações do forno estiverem comprometidas, o fluxo de nitrogênio não consegue manter a pressão positiva contra a atmosfera externa. Isso cria uma falsa sensação de segurança onde o operador acredita que o ambiente é inerte, mas microvazamentos estão degradando ativamente o catalisador durante a fase de recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus catalisadores Ru-1, você deve alinhar seus protocolos operacionais com a sensibilidade do material.

- Se seu foco principal é Atividade Catalítica Máxima: Priorize uma duração prolongada de purga pré-aquecimento para garantir que os níveis de oxigênio sejam negligenciáveis antes que a rampa de temperatura comece.

- Se seu foco principal é Reprodutibilidade Estrutural: testes rigorosos de vazamento das vedações do Forno Tubular são necessários para garantir que o ambiente inerte permaneça estável durante todo o tempo de permanência de 200°C.

A diferença entre um catalisador de átomo único de alto desempenho e um lote falho muitas vezes reside estritamente na minúcia da purga inicial de nitrogênio.

Tabela Resumo:

| Característica | Impacto na Qualidade do Catalisador Ru-1 |

|---|---|

| Controle de Atmosfera | Remove oxigênio para prevenir degradação irreversível do material e oxidação. |

| Estabilidade de Fase | Garante que o rutênio permaneça em um estado atomicamente disperso (Ru-1) versus aglomerados. |

| Precisão Térmica | Permite recozimento uniforme a 200°C, mantendo um ambiente estritamente inerte. |

| Remoção de Subprodutos | Fluxo contínuo de gás varre voláteis para prevenir contaminação da superfície. |

| Integridade Operacional | Requer vedações de forno de alta qualidade para prevenir microvazamentos e aglomeração. |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Não deixe a contaminação por oxigênio comprometer sua pesquisa de catalisador Ru-1. Os fornos tubulares avançados da KINTEK fornecem a integridade de vedação hermética e o controle atmosférico preciso necessários para o deslocamento de nitrogênio bem-sucedido e a dispersão atômica.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa de equipamentos de laboratório padrão ou de um forno de alta temperatura totalmente personalizável, nossas soluções são projetadas para atender aos seus requisitos exclusivos de pesquisa.

Pronto para garantir a integridade estrutural do seu próximo lote?

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução ideal

Guia Visual

Referências

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- O que é um forno tubular de alta temperatura? Obtenha Controle Preciso de Calor e Atmosfera

- Qual é o propósito específico de usar um forno tubular de laboratório com um ambiente de argônio úmido? Otimizar a Cura de Siloxanos

- Quais são as características únicas de um forno de tubo a vácuo multiestação em relação ao controle da atmosfera? Desbloqueie experimentos paralelos de alta pureza

- Quais são as duas funções técnicas centrais de um forno de sinterização em tubo de vácuo? Dominando a Engenharia de Ligas Porosas

- Como os fornos tubulares em escala de laboratório facilitam a gaseificação do carvão? Simulação precisa para o sucesso industrial

- Quais recursos de segurança estão incluídos em um Forno Tubular de Alta Temperatura? Garanta Operação Segura em Calor Extremo

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico

- Que processos térmicos os fornos tubulares podem realizar? Obtenha Controle Preciso de Alta Temperatura para o Seu Laboratório