Em essência, os fornos tubulares são projetados para realizar uma ampla gama de processos térmicos de alta temperatura onde a precisão é fundamental. Eles se destacam em tarefas que vão desde tratamentos térmicos fundamentais como recozimento e sinterização até aplicações avançadas como síntese de materiais, purificação e deposição química de vapor (CVD).

O valor central de um forno tubular não é apenas sua capacidade de aquecer, mas seu poder de criar um ambiente térmico altamente uniforme e rigidamente controlado. Isso o torna uma ferramenta indispensável para o processamento de materiais sensíveis, onde a consistência da temperatura e a pureza atmosférica determinam diretamente o resultado final.

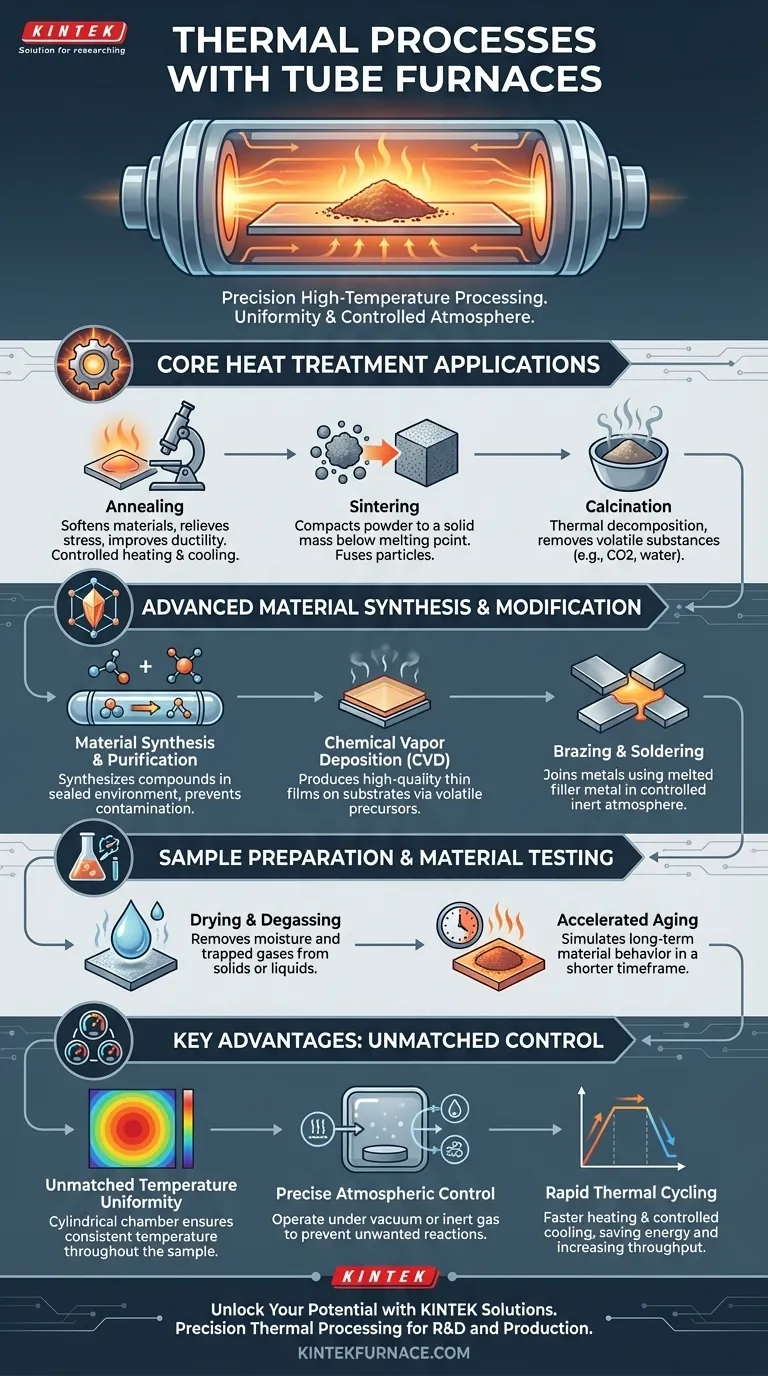

Aplicações Essenciais de Tratamento Térmico

O tratamento térmico envolve o uso de aquecimento e resfriamento controlados para alterar as propriedades físicas e químicas de um material. Os fornos tubulares fornecem a precisão necessária para essas operações sensíveis.

Recozimento

O recozimento envolve aquecer um material a uma temperatura específica e mantê-lo lá antes de um resfriamento controlado. Este processo amacia os materiais, alivia as tensões internas e melhora sua ductilidade e tenacidade.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó por meio do calor. O forno aquece o material abaixo de seu ponto de fusão, fazendo com que as partículas se fundam em uma peça sólida.

Calcinação

Este é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos para provocar uma decomposição térmica. É frequentemente usado para remover substâncias voláteis, como dióxido de carbono ou água, de um composto.

Síntese e Modificação Avançada de Materiais

Além de alterar materiais existentes, os fornos tubulares são cruciais para a criação de novos materiais e a aplicação de camadas funcionais. Sua capacidade de gerenciar a atmosfera do processo é fundamental aqui.

Síntese e Purificação de Materiais

Os fornos tubulares são amplamente utilizados em pesquisa e produção para sintetizar compostos inorgânicos e orgânicos. O ambiente de tubo selado evita a contaminação e permite um controle preciso sobre as reações químicas.

Deposição Química de Vapor (CVD)

Em CVD, um substrato é exposto a precursores voláteis, que reagem ou se decompõem na superfície do substrato para produzir um filme fino de alta qualidade. O perfil de temperatura uniforme de um forno tubular é crítico para criar revestimentos consistentes.

Brasagem e Soldagem

Esses processos unem dois ou mais itens metálicos derretendo e fluindo um metal de enchimento para a junta. Um forno tubular pode fornecer uma atmosfera controlada e inerte para evitar a oxidação durante o processo de união.

Preparação de Amostras e Teste de Materiais

Os fornos tubulares também servem como uma ferramenta vital para preparar amostras para análise ou simular efeitos ambientais ao longo do tempo.

Secagem e Degaseificação

A secagem é o processo de remoção de umidade de um material. Da mesma forma, a degaseificação remove gases aprisionados ou dissolvidos de um líquido ou sólido, o que é frequentemente uma etapa crítica de preparação em aplicações de vácuo e ciência dos materiais.

Envelhecimento Acelerado

Para entender como um material se comportará ao longo de anos de uso, os fornos tubulares podem realizar o envelhecimento acelerado. Eles sujeitam os materiais a altas temperaturas controladas para simular os efeitos do envelhecimento de longo prazo em um período de tempo muito mais curto.

Compreendendo as Principais Vantagens

A razão pela qual os fornos tubulares são escolhidos para esses processos específicos se resume a algumas vantagens técnicas essenciais que os diferenciam de outros tipos de fornos.

Uniformidade de Temperatura Incomparável

A câmara de aquecimento cilíndrica promove naturalmente uma distribuição uniforme de energia térmica. Isso garante que toda a amostra experimente a mesma temperatura, o que é crítico para resultados consistentes em processos como recozimento e CVD.

Controle Atmosférico Preciso

O tubo pode ser facilmente selado, permitindo o processamento sob vácuo ou em uma atmosfera de gás inerte específica (como argônio ou nitrogênio). Isso evita reações químicas indesejadas, como a oxidação, que é vital para a síntese de alta pureza e tratamentos de metal.

Ciclos Térmicos Rápidos

Muitos fornos tubulares modernos oferecem taxas rápidas de aquecimento e resfriamento. Tempos de subida mais rápidos economizam energia e aumentam a produção, enquanto o resfriamento controlado pode reduzir o choque térmico e o estresse no material, melhorando a qualidade final do produto.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo certo, alinhe-o com seu objetivo principal.

- Se o seu foco principal é melhorar as propriedades do material: Use o recozimento para aumentar a ductilidade e reduzir a dureza ou o alívio de tensões para remover tensões internas da fabricação.

- Se o seu foco principal é criar novos materiais ou revestimentos: Use a sinterização para formar peças sólidas a partir de pós, ou use a Deposição Química de Vapor (CVD) para aplicar filmes finos altamente uniformes.

- Se o seu foco principal é preparar ou testar uma amostra: Use a secagem ou degaseificação para remover contaminantes e umidade, ou use o envelhecimento acelerado para simular o desempenho a longo prazo.

Em última análise, um forno tubular permite manipular materiais com precisão em um nível fundamental por meio de calor e atmosfera controlados.

Tabela Resumo:

| Tipo de Processo | Principais Aplicações | Principais Benefícios |

|---|---|---|

| Tratamento Térmico | Recozimento, Sinterização, Calcinação | Melhora as propriedades do material, alivia o estresse |

| Síntese de Materiais | CVD, Purificação, Brasagem | Cria filmes finos, evita a contaminação |

| Preparação de Amostras | Secagem, Degaseificação, Envelhecimento Acelerado | Remove umidade, simula efeitos de envelhecimento |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e a fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos equipamentos de processamento térmico preciso podem aprimorar sua síntese de materiais e os resultados do tratamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança