No seu cerne, os fornos horizontais são valorizados pela sua capacidade de processar grandes lotes de material com uniformidade de temperatura excepcional e a um custo menor por unidade. Seu design os torna um equipamento versátil e de alto desempenho para uma ampla gama de aplicações industriais e laboratoriais, desde a fabricação de semicondutores até a pesquisa em ciência dos materiais.

A principal vantagem de um forno horizontal é a eficiência econômica em escala. Ao processar muitas amostras simultaneamente em um ambiente uniforme e controlado, ele maximiza a produtividade e minimiza os custos operacionais para a produção em lote.

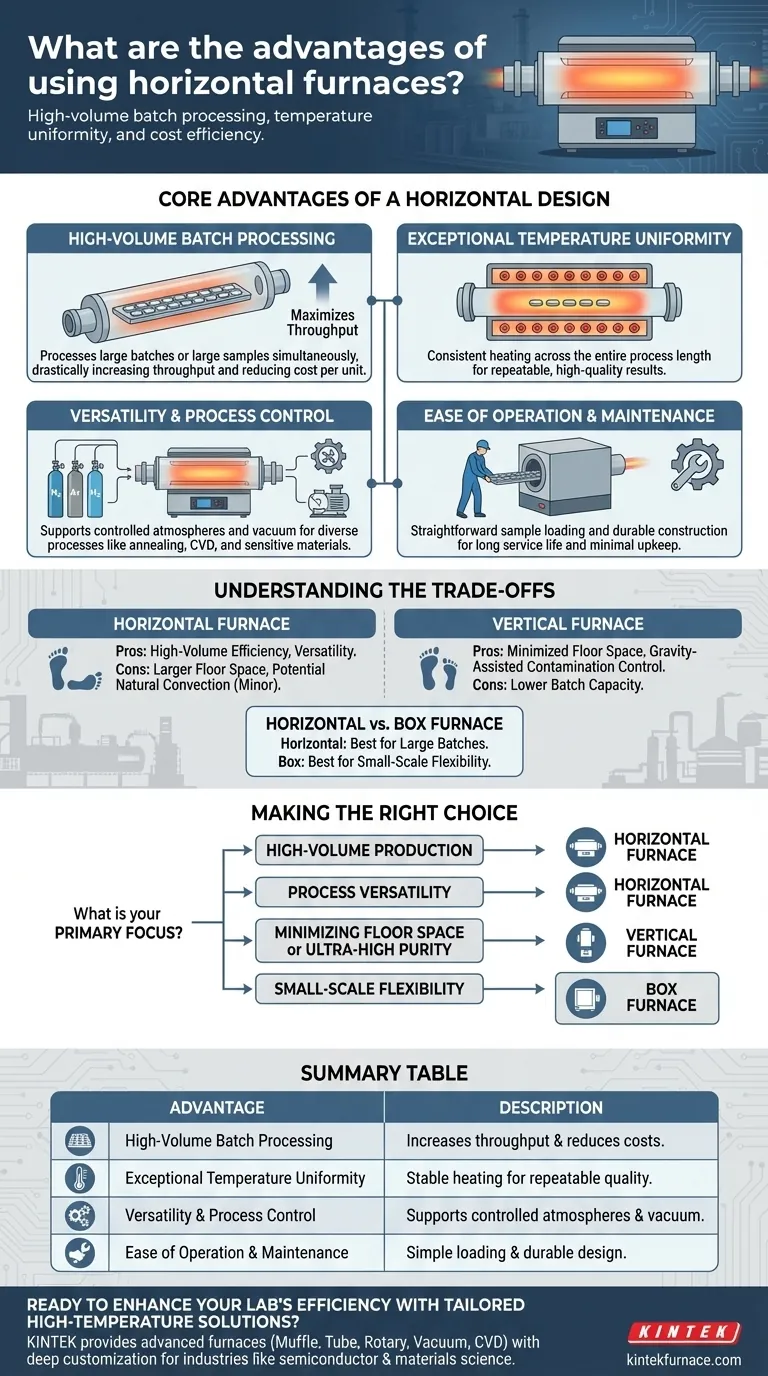

As Principais Vantagens de um Design Horizontal

Os benefícios de um forno horizontal derivam diretamente de sua orientação e construção típica baseada em tubo. Este design favorece inerentemente certas forças operacionais.

Processamento em Lotes de Alto Volume

A câmara alongada de um forno de tubo horizontal oferece um grande volume de trabalho. Isso permite processar amostras individuais significativamente maiores ou, mais comumente, uma grande quantidade de amostras menores ao mesmo tempo.

Essa capacidade de processamento em grandes lotes é um fator chave de sua relação custo-benefício, pois aumenta drasticamente a produtividade em comparação com o processamento de amostras uma a uma.

Uniformidade de Temperatura Excepcional

Os elementos de aquecimento geralmente envolvem o tubo de processo ao longo de seu comprimento. Essa configuração proporciona excelente distribuição de calor e cria uma zona de temperatura altamente estável e uniforme dentro do forno.

O aquecimento consistente em todas as amostras é crítico para alcançar resultados repetíveis e de alta qualidade em processos como recozimento, difusão e deposição química a vapor (CVD).

Versatilidade e Controle de Processo

Os fornos horizontais não se limitam a uma única função. Seu design é adaptável a inúmeros processos térmicos, tornando-os um ativo altamente versátil.

Muitos modelos suportam capacidades de atmosfera controlada. Ao integrar sistemas opcionais de fornecimento de gás, é possível realizar o aquecimento sob condições específicas, como em uma atmosfera inerte (nitrogênio, argônio) ou redutora. Isso é essencial para prevenir a oxidação e outras reações químicas indesejadas.

Além disso, esses sistemas podem ser configurados como fornos a vácuo, proporcionando um ambiente de contaminação extremamente baixa para materiais sensíveis.

Facilidade de Operação e Manutenção

Comparados a algumas alternativas, os fornos horizontais oferecem carregamento e descarregamento de amostras simples. Os materiais são tipicamente colocados em um "barco" e empurrados para o centro do tubo.

Eles também são valorizados por sua durabilidade e construção robusta, muitas vezes projetados para uma longa vida útil com requisitos mínimos de manutenção.

Compreendendo as Desvantagens

Embora poderoso, o forno horizontal não é a solução ideal para todos os cenários. Compreender suas limitações é fundamental para tomar uma decisão informada.

Fornos Horizontais vs. Verticais

A desvantagem mais significativa é o espaço físico. Um forno horizontal requer uma pegada física maior do que um forno vertical de capacidade similar, o que pode ser uma consideração importante em uma sala limpa ou laboratório lotado.

Fornos verticais também usam a gravidade a seu favor, o que pode ajudar a minimizar a contaminação por partículas em aplicações de ultra-alta pureza, como a fabricação de wafers de semicondutores. É menos provável que as partículas caiam do teto da câmara sobre o produto abaixo.

Produtividade vs. Flexibilidade em Pequena Escala

A força de um forno horizontal está nos grandes lotes. Para produção de baixo volume ou ambientes de P&D que exigem mudanças frequentes de processo em apenas algumas amostras, um forno tipo mufla menor e menos caro pode ser mais prático e econômico.

Convecção Natural

Em um tubo horizontal, a convecção natural pode criar pequenas variações de temperatura entre a parte superior e inferior do tubo. Embora os designs modernos minimizem isso, aplicações que exigem o mais alto nível absoluto de precisão térmica podem preferir um forno vertical, onde o calor sobe naturalmente ao longo do eixo das amostras.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento certo, você deve alinhar suas vantagens com seu objetivo principal.

- Se o seu foco principal é a produção de alto volume: O forno horizontal é o padrão da indústria para maximizar a produtividade e alcançar um baixo custo por amostra.

- Se o seu foco principal é a versatilidade do processo: A capacidade de manusear diferentes tamanhos de amostra e implementar atmosferas controladas torna o forno de tubo horizontal uma escolha altamente adaptável.

- Se o seu foco principal é minimizar o espaço físico: Um forno vertical oferece uma pegada muito menor para uma dada capacidade de processamento e deve ser sua primeira consideração.

- Se o seu foco principal é a ultra-alta pureza: Você deve avaliar um forno vertical, pois seu design pode oferecer vantagens na redução da contaminação por partículas.

Em última análise, a escolha de um forno horizontal é uma decisão estratégica para priorizar a eficiência de lote e a versatilidade operacional.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Processamento em Lotes de Alto Volume | Processa grandes lotes simultaneamente, aumentando a produtividade e reduzindo custos. |

| Uniformidade de Temperatura Excepcional | Proporciona aquecimento estável e uniforme para resultados repetíveis e de alta qualidade. |

| Versatilidade e Controle de Processo | Suporta atmosferas controladas e condições de vácuo para diversas aplicações. |

| Facilidade de Operação e Manutenção | Carregamento simples e design durável para manutenção mínima. |

Pronto para aprimorar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornos avançados como Fornos Tipo Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades exclusivas em indústrias como a fabricação de semicondutores e a ciência dos materiais. Entre em contato hoje para discutir como nossas soluções podem otimizar seu processamento em lote e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência