O principal propósito do fluxo de nitrogênio é servir como um escudo protetor inerte. Ao deslocar o oxigênio dentro do forno tubular, especificamente durante a calcinação em alta temperatura a 450°C, o nitrogênio impede que o material de carbono reaja com o ar. Isso impede que a matéria-prima queime em cinzas (combustão oxidativa), ao mesmo tempo que permite que as mudanças químicas internas necessárias ocorram com segurança.

Ao manter um ambiente livre de oxigênio, você garante que o material de carbono passe por um refinamento estrutural em vez de destruição, preservando significativamente a massa do material e maximizando o rendimento final.

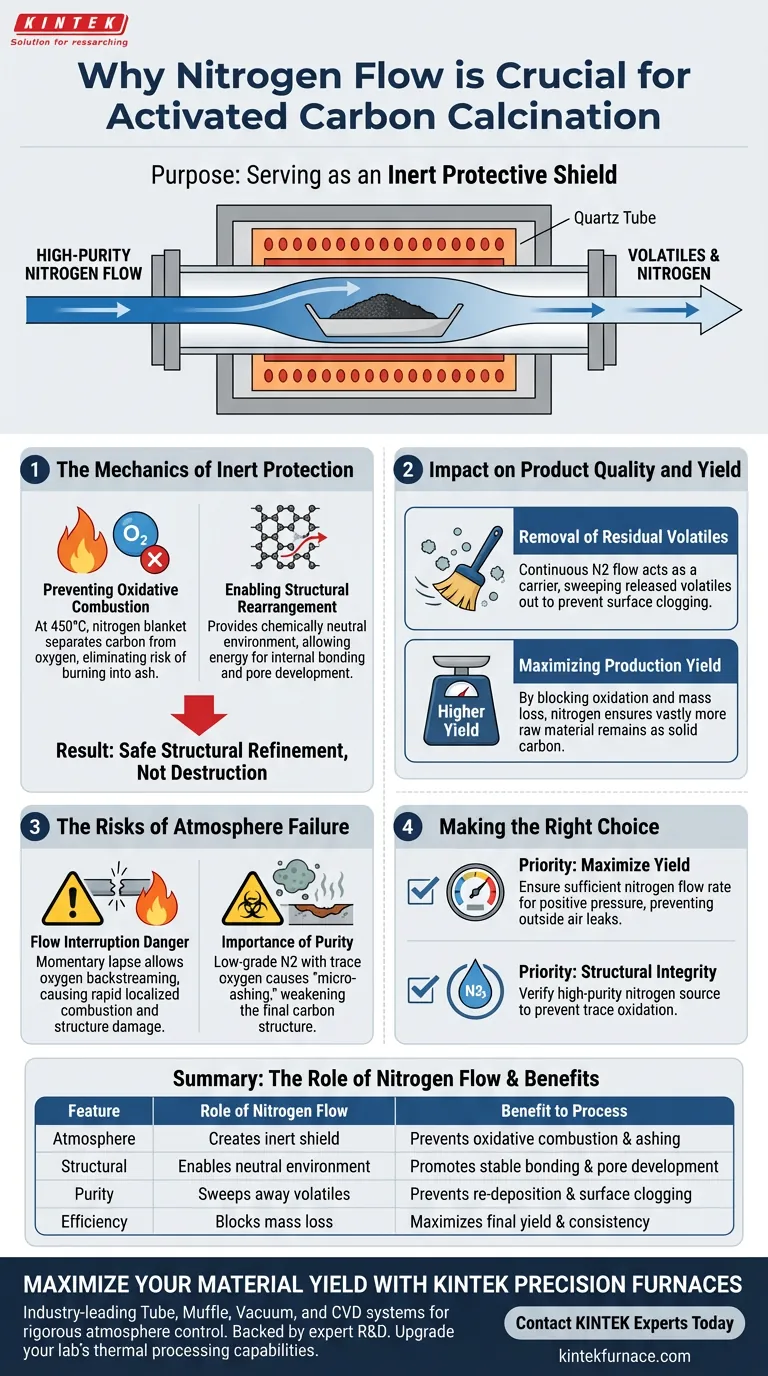

A Mecânica da Proteção Inerte

Prevenção da Combustão Oxidativa

Em temperaturas de calcinação de 450°C, o carbono é altamente reativo com o oxigênio. Sem uma atmosfera protetora, o material de carbono se inflamaria e queimaria.

Nitrogênio de alta pureza cria uma cobertura que separa fisicamente o carbono do oxigênio. Isso elimina efetivamente o risco de o material se transformar em cinzas durante o processo de aquecimento.

Permissão para Reorganização Estrutural

O objetivo da calcinação é refinar a estrutura interna do material. A estrutura de carbono precisa se reorganizar para se tornar estável e porosa.

O nitrogênio fornece o ambiente quimicamente neutro necessário para este processo. Ele garante que a energia aplicada ao sistema seja usada para ligações internas e reestruturação, em vez de alimentar uma reação de combustão.

Impacto na Qualidade e Rendimento do Produto

Remoção de Voláteis Residuais

Durante o processo de aquecimento, os componentes voláteis presos dentro da matéria-prima devem ser expelidos. Se eles permanecerem, eles obstruem os poros do carvão ativado final.

O fluxo contínuo de nitrogênio atua como um mecanismo de transporte. Ele varre ativamente esses voláteis liberados para fora da zona do forno, impedindo que eles se redepositem na superfície do carbono.

Maximização do Rendimento da Produção

A presença de oxigênio leva à perda de massa por queima. Cada grama de carbono que se queima é um grama de produto perdido.

Ao bloquear a oxidação, o nitrogênio garante que a grande maioria da matéria-prima permaneça como carbono sólido. Isso se correlaciona diretamente com um maior rendimento final de carvão ativado em relação ao material de partida.

Os Riscos de Falha da Atmosfera

O Perigo da Interrupção do Fluxo

A proteção fornecida pelo nitrogênio depende de um fluxo contínuo. Mesmo uma falha momentânea no fluxo de nitrogênio pode permitir que o oxigênio retorne ao forno.

A 450°C, essa reintrodução de oxigênio pode causar combustão rápida e localizada. Isso danifica a estrutura de poros do carbono e reduz imediatamente o rendimento geral do lote.

A Importância da Pureza

A especificação menciona nitrogênio de alta pureza por um motivo. O nitrogênio fornecido contaminado com vestígios de oxigênio ou umidade pode comprometer o processo.

O uso de nitrogênio de baixa qualidade pode levar a "micro-cinzas", onde a superfície do carbono se degrada ligeiramente, enfraquecendo a estrutura final, mesmo que a combustão total seja evitada.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir resultados ótimos de calcinação, considere estas prioridades ao configurar a atmosfera do seu forno:

- Se o seu foco principal é maximizar o rendimento: Certifique-se de que a taxa de fluxo de nitrogênio seja suficiente para manter a pressão positiva, impedindo que qualquer ar externo vaze para a zona de aquecimento.

- Se o seu foco principal é a integridade estrutural: Verifique a pureza da sua fonte de nitrogênio para evitar que a oxidação residual interfira na reorganização da estrutura de carbono.

Controle a atmosfera e você controla a qualidade do carbono.

Tabela Resumo:

| Recurso | Função do Fluxo de Nitrogênio | Benefício para o Processo |

|---|---|---|

| Atmosfera | Cria um escudo protetor inerte | Previne combustão oxidativa e formação de cinzas |

| Estrutural | Permite um ambiente neutro | Promove ligações estáveis e desenvolvimento de poros |

| Pureza | Varre os voláteis liberados | Previne redeposição e obstrução da superfície |

| Eficiência | Bloqueia a perda de massa por queima | Maximiza o rendimento final e a consistência do produto |

Maximize o Rendimento do Seu Material com Fornos de Precisão KINTEK

Não deixe a combustão oxidativa comprometer os resultados da sua pesquisa ou produção. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD projetados para controle rigoroso da atmosfera. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para lidar com a integração de nitrogênio de alta pureza, garantindo que seu carvão ativado e materiais avançados passem por um refinamento estrutural perfeito.

Pronto para atualizar as capacidades de processamento térmico do seu laboratório?

Entre em Contato com os Especialistas KINTEK Hoje

Guia Visual

Referências

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno tubular na preparação de biochar? Domine a Pirólise Precisa de Biochar

- Como funciona um tubo de queda? Uma ferramenta essencial para a pesquisa de materiais em microgravidade

- Quais condições de reação um forno tubular a vácuo/atmosfera fornece para Ti2AlN? Alcance o controle preciso da síntese

- Quais funções auxiliares um forno de pré-aquecimento tubular desempenha na sinterização por flash? Controle Ambiental Mestre

- Que medidas de segurança devem ser tomadas ao operar um forno tubular de laboratório? Passos Essenciais para um Trabalho Laboratorial sem Riscos

- Quais são as principais aplicações industriais dos fornos tubulares rotativos? Aumente a Eficiência na Metalurgia e Processamento de Materiais

- Como um forno tubular de bancada garante a qualidade dos corpos verdes de nitreto de silício? Controle preciso da desaglomeração

- Como um forno de atmosfera tubular de alta temperatura contribui para a dopagem de nitrogênio do óxido de grafeno? Aprimore sua P&D