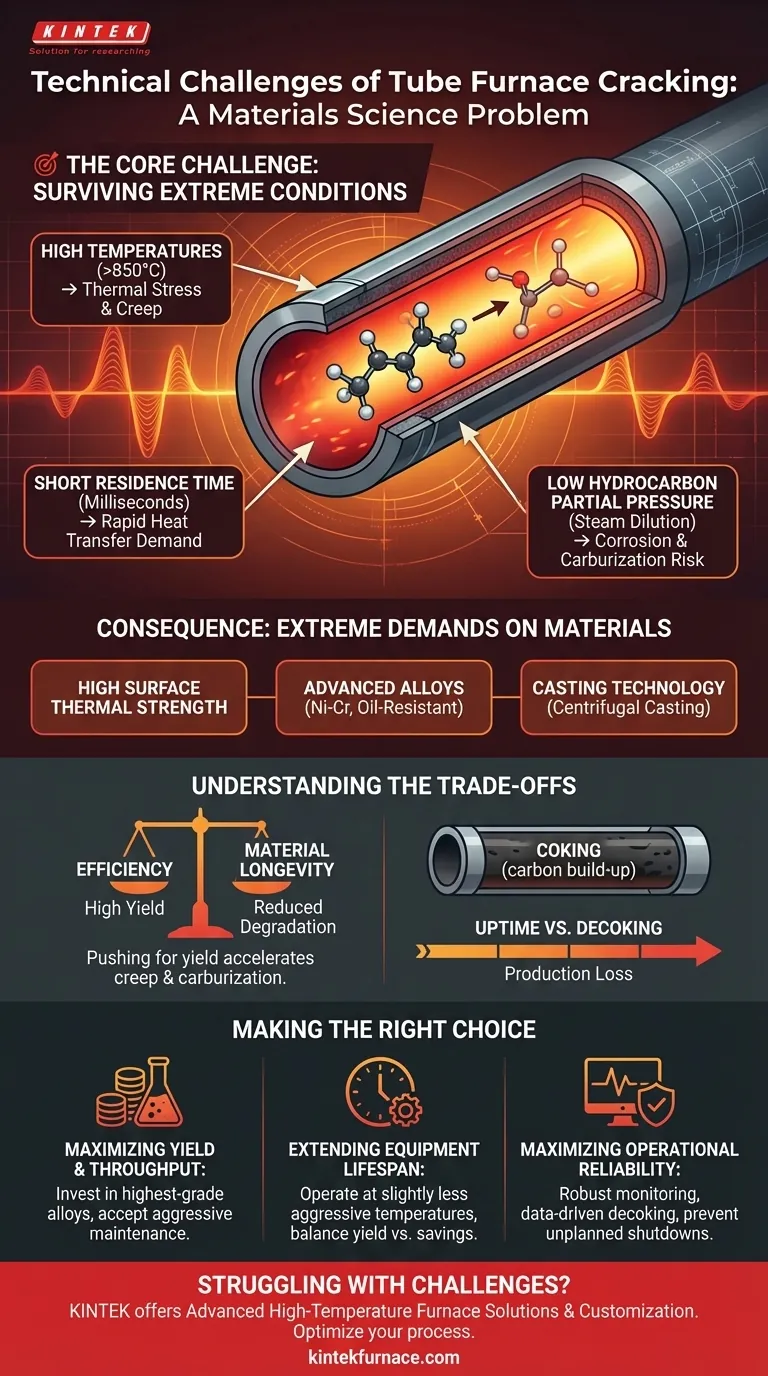

Em sua essência, o principal desafio técnico do craqueamento em fornos tubulares é um problema de ciência dos materiais. O processo exige condições operacionais tão extremas — especificamente altas temperaturas, tempos de residência curtos e baixa pressão parcial de hidrocarbonetos — que empurram os limites físicos dos tubos do forno, exigindo materiais e técnicas de fabricação especializados e de alto desempenho para evitar falhas catastróficas.

A busca incessante por maiores rendimentos e eficiência no craqueamento força os engenheiros a operar os fornos em seus limites térmicos e de material absolutos. O desafio central, portanto, não é apenas executar o processo, mas gerenciar a degradação inevitável do próprio equipamento que o torna possível.

O Desafio Central: Sobreviver a Condições Extremas de Processo

Para entender as dificuldades técnicas, devemos primeiro apreciar o ambiente rigoroso dentro de um forno de craqueamento. Todo o projeto é um ato de equilíbrio, forçando as condições ao máximo para maximizar a produção de produtos valiosos como etileno e propileno, enquanto tenta mitigar os efeitos colaterais destrutivos.

A Demanda por Altas Temperaturas

Craquear hidrocarbonetos em moléculas menores e mais valiosas é uma reação endotérmica que requer uma imensa entrada de energia. As temperaturas do processo dentro dos tubos podem exceder 850°C (1560°F), colocando um enorme estresse térmico no material do tubo.

A Necessidade de Tempo de Residência Curto

Para maximizar o rendimento dos produtos desejados e evitar que se degradem em produtos menos valiosos (como metano e coque), a matéria-prima deve passar pela zona mais quente do forno muito rapidamente, muitas vezes em milissegundos. Isso exige uma taxa incrivelmente alta de transferência de calor da parede do tubo para o fluido do processo.

O Papel da Baixa Pressão Parcial de Hidrocarbonetos

O rendimento é ainda melhorado pela diluição da matéria-prima de hidrocarbonetos com vapor. Isso reduz a pressão parcial dos hidrocarbonetos, favorecendo as reações químicas que produzem etileno. No entanto, esse ambiente, particularmente em altas temperaturas, também pode acelerar certas formas de corrosão do material.

Consequência 1: Demandas Extremas nos Materiais dos Tubos do Forno

Essas condições de processo convergem para criar um requisito crítico: os tubos do forno devem apresentar força e estabilidade excepcionais em um ambiente hostil.

Alta Resistência Térmica Superficial

A combinação de altas temperaturas e a necessidade de rápida transferência de calor cria uma demanda pelo que é conhecido como alta resistência térmica superficial. O material não deve apenas suportar o calor, mas também conduzi-lo eficientemente sem perder sua integridade estrutural, deformar ou sofrer fluência ao longo do tempo.

O Requisito de Ligas Avançadas

Aços padrão falham instantaneamente nessas condições. A solução reside no uso de tubos de liga de alta temperatura, tipicamente ligas de níquel-cromo. Esses materiais são projetados especificamente para serem "resistentes a óleo", o que significa que podem resistir à carburização (a absorção de carbono, que os torna frágeis) e à oxidação no ambiente do processo.

A Importância da Tecnologia de Fundição

O material em si é apenas metade da solução. A tecnologia avançada de tubos fundidos, notavelmente a fundição centrífuga, é necessária para fabricar os tubos. Este método produz uma estrutura de grão densa e uniforme, o que é crucial para fornecer resistência consistente e resistência ao dano por fluência em altas temperaturas.

Compreendendo as Compensações (Trade-offs)

Embora a tecnologia de craqueamento seja madura e altamente eficiente, sua operação é regida por uma série de difíceis compensações de engenharia.

Eficiência vs. Longevidade do Material

O conflito central é entre a otimização do processo e a vida útil do equipamento. Buscar rendimentos mais altos ao aumentar a temperatura do forno acelera diretamente os mecanismos de degradação do material, como fluência e carburização, encurtando a vida útil dos tubos caros.

A Inevitabilidade da Coquefação

Mesmo sob condições ideais, um desafio persistente é a coquefação — a formação de depósitos duros de carbono na parede interna do tubo. Essa camada de coque atua como um isolante, reduzindo a transferência de calor e forçando os operadores a aumentar a temperatura externa do forno para compensar, o que, por sua vez, danifica os tubos mais rapidamente.

Tempo de Atividade vs. Descoquefação

O acúmulo de coque eventualmente obstrui o tubo e exige uma parada para um ciclo de "descoquefação", onde o carbono é queimado com vapor e ar. Isso representa uma perda significativa de produção, opondo a vantagem da operação contínua à realidade da manutenção necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Navegar por esses desafios requer uma compreensão clara do seu principal objetivo operacional. Sua estratégia para seleção de materiais, parâmetros operacionais e manutenção mudará com base no seu objetivo.

- Se o seu foco principal é maximizar o rendimento e a vazão: Você deve investir nas ligas da mais alta qualidade e potencialmente em revestimentos anti-coquefação avançados, aceitando custos de capital mais altos e um cronograma de manutenção mais agressivo.

- Se o seu foco principal é estender a vida útil do equipamento e gerenciar custos: Você precisará operar em temperaturas ligeiramente menos agressivas, equilibrando uma potencial pequena redução no rendimento em relação a economias significativas a longo prazo na substituição de tubos e manutenção.

- Se o seu foco principal é maximizar a confiabilidade operacional: Sua prioridade deve ser sistemas robustos de monitoramento da temperatura da pele do tubo e pressão do processo, combinados com um cronograma de descoquefação previsível e baseado em dados para evitar paradas não planejadas.

Em última análise, operar com sucesso um forno de craqueamento é uma aula magna no gerenciamento do delicado equilíbrio entre a química do processo e a engenharia de materiais.

Tabela de Resumo:

| Desafio | Detalhes Chave |

|---|---|

| Altas Temperaturas | Excedem 850°C, causando estresse térmico e fluência do material |

| Tempo de Residência Curto | Milissegundos na zona quente, exigindo rápida transferência de calor |

| Baixa Pressão Parcial de Hidrocarbonetos | A diluição com vapor acelera a corrosão e a carburização |

| Coquefação | Depósitos de carbono isolam os tubos, reduzem a eficiência, exigem descoquefação |

| Degradação do Material | Requer ligas de níquel-cromo e fundição centrífuga para durabilidade |

Com dificuldades nos desafios do craqueamento em fornos tubulares? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas para fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais únicos de diversos laboratórios, garantindo maior eficiência, confiabilidade e longevidade. Entre em contato conosco hoje para otimizar seu processo e superar exigências operacionais extremas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais