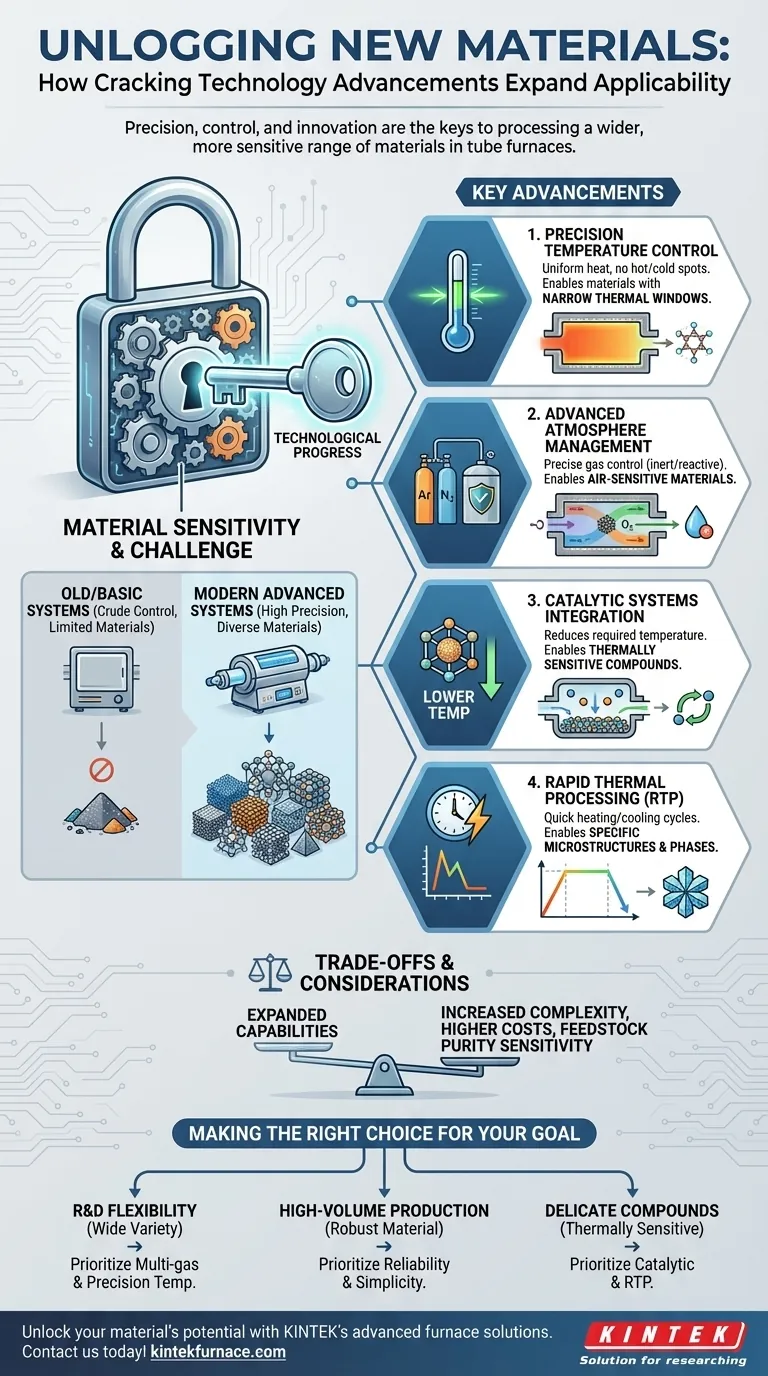

Em resumo, os avanços na tecnologia de craqueamento expandem direta e significativamente a gama de materiais que podem ser processados de forma eficaz. À medida que a precisão e o controle do ambiente de craqueamento melhoram, processos que antes eram muito difíceis ou ineficientes tornam-se viáveis, abrindo a porta para novas aplicações de materiais em equipamentos como fornos tubulares.

A questão central não é apenas aplicar calor, mas alcançar uma transformação química altamente controlada. O progresso tecnológico nos dá um controle mais fino sobre a temperatura, a atmosfera e os caminhos de reação, o que é a chave para craquear com sucesso uma gama mais ampla e sensível de materiais.

O que é Craqueamento e Por que é Sensível ao Material?

Para entender o impacto da tecnologia, devemos primeiro estabelecer o desafio fundamental. Craqueamento é um processo de quebrar moléculas grandes e complexas em moléculas menores e mais simples, tipicamente usando calor.

O Princípio Básico: Decomposição Térmica

Em sua essência, o craqueamento envolve o fornecimento de energia térmica suficiente para quebrar as ligações químicas dentro de um material. Este processo é essencial em tudo, desde o refino de petróleo bruto em gasolina até a criação de materiais precursores para manufatura avançada.

O Desafio da Especificidade do Material

Diferentes materiais possuem estruturas químicas e energias de ligação vastamente diferentes. A temperatura e as condições precisas necessárias para craquear um material de forma eficaz podem destruir completamente outro ou produzir subprodutos indesejáveis. Esta especificidade inerente limitou historicamente quais materiais poderiam ser processados em um determinado sistema.

O Forno Tubular como Ambiente Controlado

Um forno tubular fornece o ambiente fechado e controlado necessário para esta transformação. A qualidade desse controle é o que dita suas capacidades. Sistemas iniciais ou básicos ofereciam controle rudimentar, limitando seu uso a materiais robustos e tolerantes.

Como os Avanços Tecnológicos Desbloqueiam Novos Materiais

Os avanços modernos não são uma única descoberta, mas uma série de melhorias que, juntas, permitem uma precisão sem precedentes. Esta precisão é o que nos permite processar uma gama mais diversificada e sensível de materiais.

Uniformidade e Controle de Temperatura de Precisão

Fornos mais antigos frequentemente sofriam de "pontos quentes" e "pontos frios", levando a resultados inconsistentes. Sistemas modernos fornecem uniformidade de temperatura excepcional, garantindo que todo o material seja processado na temperatura ideal. Isso evita o craqueamento excessivo (degradação) em uma área e o subcraqueamento (reação incompleta) em outra, tornando o processo viável para materiais com uma janela de processamento estreita.

Gerenciamento Avançado da Atmosfera

O craqueamento raramente acontece em um ambiente de ar simples. A capacidade de controlar precisamente a atmosfera do processo – usando gases inertes como argônio para prevenir a oxidação ou introduzindo gases reativos para guiar as vias químicas – é um avanço crítico. Isso permite o processamento de materiais sensíveis ao ar que teriam sido impossíveis antes.

Integração de Sistemas Catalíticos

Talvez o avanço mais significativo seja o uso de catalisadores. Os catalisadores diminuem a energia de ativação necessária para que o craqueamento ocorra, o que significa que o processo pode ser executado a uma temperatura muito mais baixa. Isso é um divisor de águas para materiais termicamente sensíveis que se decomporiam ou degradariam nas altas temperaturas exigidas pelo craqueamento térmico tradicional.

Processamento Térmico Rápido (RTP)

A capacidade de aquecer e resfriar um material muito rapidamente adiciona outra camada de controle. O aquecimento rápido pode iniciar uma reação, e o resfriamento rápido pode "extinguí-la", efetivamente congelando o material em um estado desejado antes que outras reações indesejadas ocorram. Isso permite a criação de microestruturas específicas e fases metaestáveis.

Compreendendo as Desvantagens

Embora os avanços expandam as capacidades, eles também introduzem novas considerações. Este progresso não está isento de seu próprio conjunto de desafios.

Aumento da Complexidade do Sistema

Um forno com rampa de temperatura precisa, controle de atmosfera multi-gás e suportes catalíticos integrados é muito mais complexo do que uma simples câmara de aquecimento. Esses sistemas exigem conhecimentos operacionais e protocolos de manutenção mais sofisticados.

Custos Iniciais e Operacionais Mais Altos

Recursos avançados vêm com um preço. O investimento de capital para um forno tubular de alta precisão é significativamente maior, e os custos operacionais associados a gases de alta pureza e substituição de catalisadores devem ser levados em consideração.

Sensibilidade à Pureza da Matéria-Prima

Em alguns casos, processos avançados podem ser menos tolerantes. Por exemplo, certos catalisadores são facilmente "envenenados" por impurezas na matéria-prima. Isso pode significar que, embora a tecnologia possa lidar com um novo material, ele exige que esse material seja de um grau de pureza muito maior e mais caro.

Fazendo a Escolha Certa para o Seu Objetivo

A tecnologia certa depende inteiramente do seu objetivo específico. Compreender essa relação permite que você invista nas capacidades de que realmente precisa.

- Se o seu foco principal é processar uma ampla variedade de materiais de P&D: Priorize um sistema com máxima flexibilidade, incluindo programação precisa de temperatura e controle de atmosfera multi-gás.

- Se o seu foco principal é a produção em alto volume de um material robusto: Um forno mais simples e altamente confiável otimizado para um único processo pode ser mais econômico do que um sistema avançado rico em recursos.

- Se o seu foco principal é o craqueamento de compostos termicamente delicados ou sensíveis: Investigue sistemas especializados em processamento catalítico ou que ofereçam recursos de processamento térmico rápido (RTP).

Ao entender como a tecnologia governa o processo, você pode tomar decisões mais inteligentes que permitem diretamente seus objetivos de desenvolvimento e produção de materiais.

Tabela Resumo:

| Avanço | Impacto na Aplicabilidade do Material |

|---|---|

| Controle de Temperatura de Precisão | Permite o processamento de materiais com janelas térmicas estreitas, prevenindo a degradação |

| Gerenciamento Avançado da Atmosfera | Permite o craqueamento de materiais sensíveis ao ar usando gases inertes ou reativos |

| Integração de Sistemas Catalíticos | Reduz as temperaturas necessárias, tornando-o viável para compostos termicamente sensíveis |

| Processamento Térmico Rápido (RTP) | Facilita a criação de microestruturas e fases específicas através de aquecimento/resfriamento rápido |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossa experiência em P&D e fabricação interna oferece produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com suporte de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera