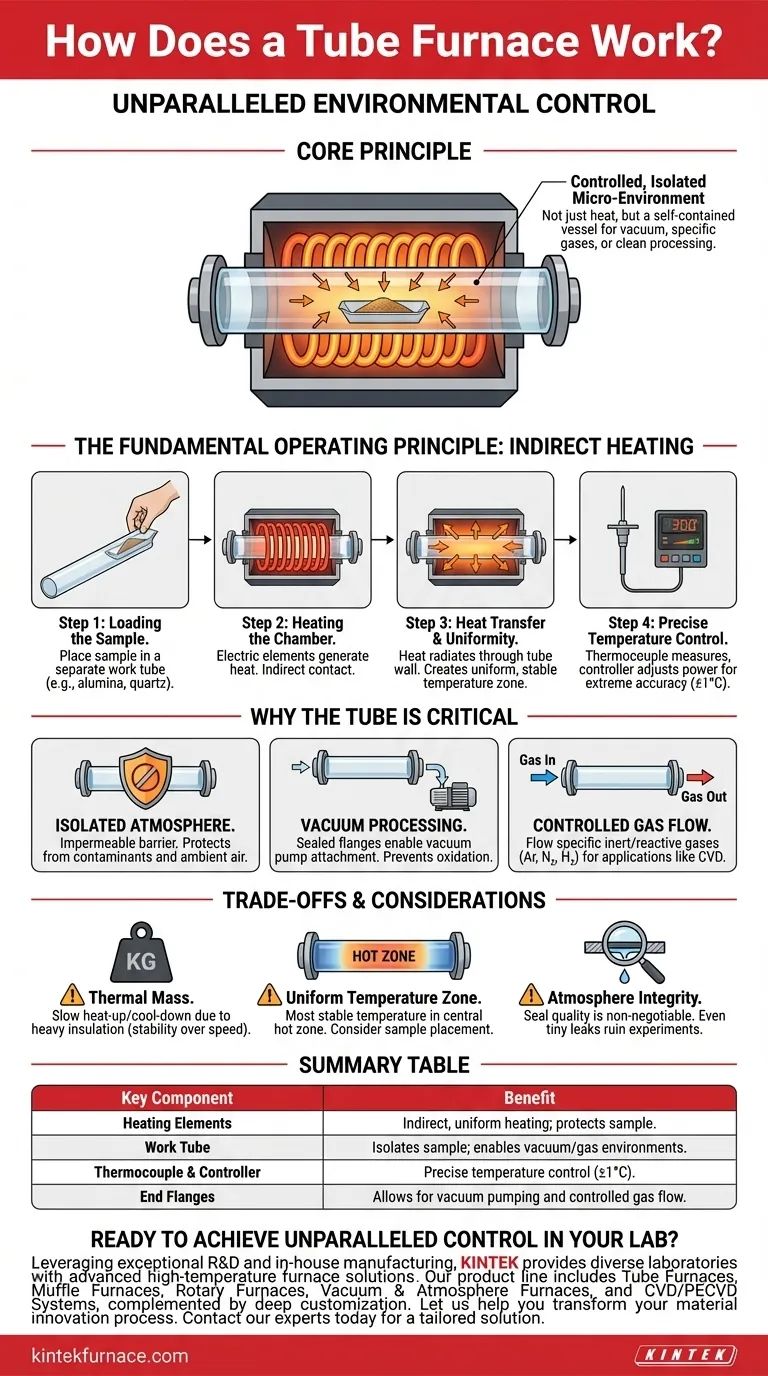

Em sua essência, um forno tubular é um forno de alta temperatura projetado para um controle ambiental incomparável. Ele funciona colocando uma amostra dentro de um tubo cilíndrico selado, que é então aquecido externamente por elementos de aquecimento elétrico circundantes. Este método de aquecimento indireto é a característica definidora do forno, pois isola a amostra da fonte de calor e do ar externo, permitindo um controle preciso tanto da temperatura quanto da atmosfera interna.

A percepção crucial é que o valor principal de um forno tubular advém de sua capacidade de criar um microambiente controlado e isolado. Embora forneça calor, seu verdadeiro poder reside no uso do tubo central como um vaso autônomo para processar materiais a vácuo, com gases específicos ou simplesmente livre de contaminantes transportados pelo ar.

O Princípio Operacional Fundamental: Aquecimento Indireto

A operação de um forno tubular é elegante em sua simplicidade. O processo é projetado para separar a fonte de calor do material que está sendo processado, o que é a chave para sua precisão.

Passo 1: Carregamento da Amostra

O processo começa colocando-se a amostra ou material substrato dentro de um tubo de trabalho separado, geralmente longo e estreito. Este tubo é tipicamente feito de uma cerâmica como alumina ou um vidro de alta pureza como quartzo, escolhido por sua resistência térmica e química.

Passo 2: Aquecimento da Câmara

Assim que o tubo de trabalho é posicionado na cavidade central do forno, o forno é ativado. Elementos de aquecimento elétrico, geralmente bobinas enroladas ao redor da câmara, geram calor através da resistência elétrica. Esses elementos aquecem o interior da câmara, mas nunca fazem contato direto com a amostra.

Passo 3: Transferência de Calor e Uniformidade

O calor irradia dos elementos e é transferido através da parede do tubo de trabalho para a amostra no interior. A geometria cilíndrica do forno garante que o calor seja aplicado uniformemente por todos os lados, criando uma zona de temperatura altamente uniforme e estável no centro do tubo.

Passo 4: Controle Preciso de Temperatura

Um termopar mede a temperatura, alimentando dados de volta a um controlador digital. Este controlador ajusta a potência dos elementos de aquecimento para manter o ponto de ajuste de temperatura desejado com extrema precisão, muitas vezes dentro de um único grau. Após a conclusão do processo, o forno esfria antes que a amostra seja removida com segurança.

Por Que o Tubo é o Componente Crítico

O tubo de trabalho é muito mais do que um simples recipiente; é o coração da funcionalidade do forno. Ele transforma o dispositivo de um simples forno em uma ferramenta de processamento sofisticada.

Criação de uma Atmosfera Isolada

O tubo atua como uma barreira impermeável. Ele protege a amostra de quaisquer impurezas liberadas pelos elementos de aquecimento e, mais importante, a isola do ar ambiente fora do forno.

Viabilizando o Processamento a Vácuo

Ao equipar as extremidades do tubo com flanges seladas, uma bomba de vácuo pode ser conectada para evacuar o ar. Isso cria um ambiente de vácuo, essencial para prevenir a oxidação e outras reações indesejadas ao trabalhar com materiais sensíveis.

Facilitando o Fluxo de Gás Controlado

Os mesmos flanges de extremidade podem ser equipados com portas de entrada e saída de gás. Isso permite que um usuário faça fluir gases inertes ou reativos específicos (como argônio, nitrogênio ou hidrogênio) através do tubo durante o aquecimento. Essa capacidade é fundamental para aplicações avançadas como Deposição Química de Vapor (CVD), onde gases reativos depositam um filme fino sobre um substrato.

Entendendo as Compensações e Considerações

Embora poderosos, os fornos tubulares têm características que os usuários devem entender para alcançar resultados bem-sucedidos.

Massa Térmica e Taxas de Rampa

O isolamento pesado necessário para estabilidade em altas temperaturas confere aos fornos tubulares uma massa térmica significativa. Isso significa que eles aquecem e esfriam relativamente devagar. Essa troca de velocidade por estabilidade é uma característica central do design.

A "Zona de Temperatura Uniforme"

A uniformidade de temperatura perfeita não é possível ao longo de todo o comprimento do tubo. A temperatura mais estável e uniforme é encontrada em uma "zona quente" específica no centro. As extremidades do tubo estarão sempre ligeiramente mais frias, um fator crítico a ser considerado ao posicionar sua amostra.

A Integridade da Atmosfera é Primordial

Para aplicações a vácuo ou com gás controlado, a qualidade das vedações do sistema é inegociável. Mesmo um vazamento minúsculo em uma gaxeta de flange pode comprometer a atmosfera interna e arruinar um experimento ao introduzir oxigênio ou umidade.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio operacional permite que você aproveite o forno para sua aplicação específica.

- Se o seu foco principal for recozimento ou purificação: Seu objetivo é uma temperatura estável em uma atmosfera inerte ou vácuo, portanto, confirmar a integridade das vedações do seu tubo é sua etapa mais crítica.

- Se o seu foco principal for síntese de materiais: Você precisa de um perfil de temperatura altamente repetível, portanto, garantir que sua amostra seja colocada no centro da zona quente uniforme é essencial para resultados consistentes.

- Se o seu foco principal for Deposição Química de Vapor (CVD): Você deve tratar o forno como um reator químico, onde o controle preciso das taxas de fluxo de gás, pressão e perfil de temperatura trabalham juntos para criar o produto final.

Ao dominar a interação entre o calor e a atmosfera isolada dentro do tubo, você pode transformar um forno tubular de uma simples fonte de calor em um instrumento preciso para a inovação de materiais.

Tabela de Resumo:

| Componente Chave | Função | Benefício |

|---|---|---|

| Elementos de Aquecimento | Aquecem a câmara externamente | Aquecimento indireto e uniforme; protege a amostra |

| Tubo de Trabalho | Contém a amostra; cria uma barreira selada | Isola a amostra; possibilita ambientes de vácuo/gás |

| Termopar e Controlador | Medem e regulam a temperatura | Controle preciso de temperatura (±1°C) |

| Flanges de Extremidade | Selam as extremidades do tubo com portas | Permite bombeamento a vácuo e fluxo de gás controlado |

Pronto para Alcançar Controle Incomparável em Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos de Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Deixe-nos ajudá-lo a transformar seu processo de inovação de materiais. Contate nossos especialistas hoje para discutir sua aplicação específica e receber uma solução personalizada.

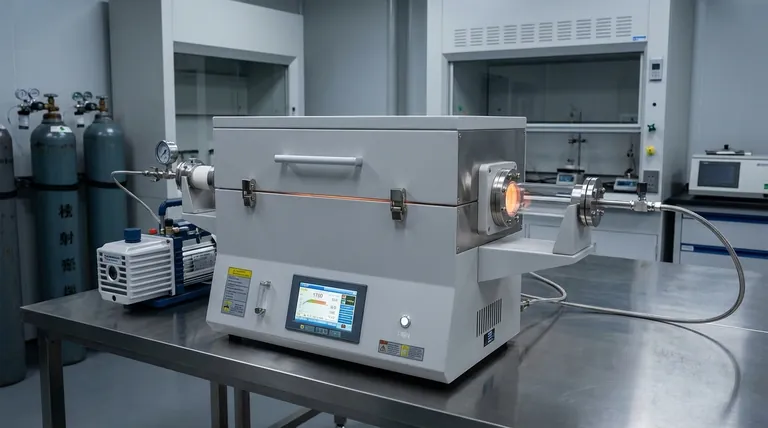

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais