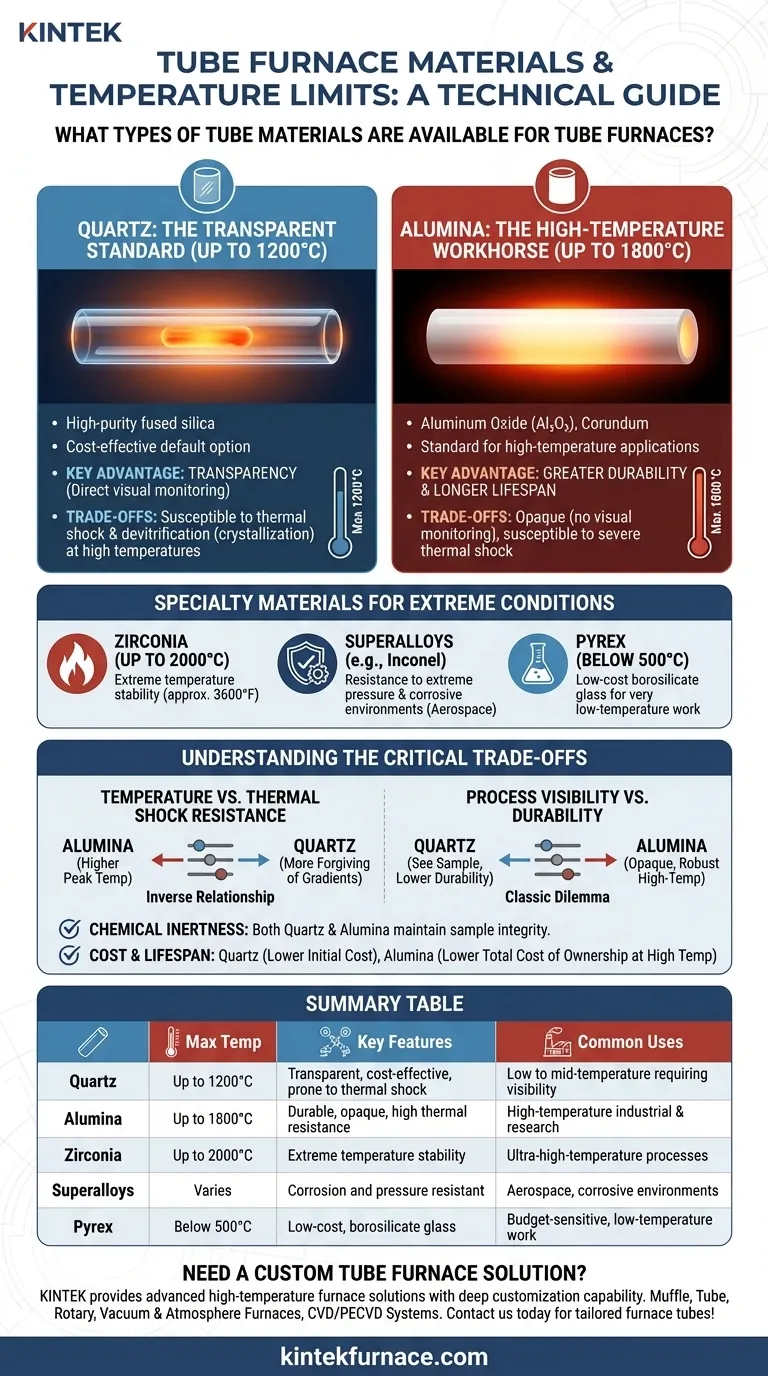

Os materiais principais para fornos tubulares são quartzo e alumina, escolhidos por suas distintas capacidades de temperatura e propriedades físicas. Tubos de quartzo são geralmente adequados para aplicações de até 1200°C, oferecendo transparência a um custo menor. Para temperaturas mais altas de até 1800°C, tubos de alumina opacos são o padrão devido à sua durabilidade superior e resistência térmica.

A escolha do material de tubo correto é uma decisão crítica que vai além da temperatura máxima. Você deve equilibrar o desempenho térmico com fatores como compatibilidade química, resistência ao choque térmico e orçamento para garantir a integridade do seu experimento e a longevidade do seu equipamento.

Uma Análise dos Materiais de Tubo Comuns

O material do seu tubo de processo é o fator mais importante que define os limites operacionais e as capacidades do seu forno. Cada material oferece um perfil exclusivo de benefícios e limitações.

Quartzo: O Padrão Transparente (Até 1200°C)

O quartzo é uma forma de sílica fundida de alta pureza, tornando-o uma escolha popular para uma ampla gama de processos térmicos. Muitas vezes, é a opção padrão e econômica para muitos laboratórios.

Sua principal vantagem é a transparência, permitindo a observação visual direta da amostra durante o processamento. Isso é inestimável para monitorar mudanças físicas, como fusão ou alterações de cor.

No entanto, o quartzo é suscetível a choque térmico e desvitrificação (cristalização) com o uso repetido em altas temperaturas, o que pode torná-lo quebradiço e levar à falha com o tempo.

Alumina: O Cavalo de Batalha de Alta Temperatura (Até 1800°C)

A alumina (Óxido de Alumínio, Al₂O₃), também conhecida como corindo, é o padrão para aplicações de alta temperatura que excedem os limites do quartzo.

Oferece uma durabilidade significativamente maior e uma vida útil operacional muito mais longa sob condições contínuas de alta temperatura. Sua natureza robusta a torna ideal para processos industriais e de pesquisa exigentes.

O principal ponto de equilíbrio é que a alumina é opaca, impedindo qualquer monitoramento visual da amostra. Ela também pode ser mais suscetível a fraturas devido a choque térmico severo do que o quartzo, especialmente em tubos de diâmetro maior.

Materiais Especiais para Condições Extremas

Para aplicações que ultrapassam as capacidades dos materiais padrão, existem várias opções especiais.

Tubos de Zircônia são necessários para temperaturas extremas que se aproximam de 2000°C (aproximadamente 3600°F), oferecendo estabilidade onde mesmo a alumina falharia.

Superligas, como Inconel, são opções de tubos de metal personalizados. Eles não são escolhidos apenas pela temperatura, mas por aplicações específicas que exigem resistência a pressão extrema ou ambientes químicos corrosivos, comumente encontrados em pesquisa aeroespacial.

Pyrex (vidro borossilicato) é um material comum para trabalhos em temperaturas muito baixas. Embora não seja um material de alto desempenho, serve como uma opção de baixo custo para processos que operam bem abaixo de 500°C.

Compreendendo os Equilíbrios Críticos

A seleção de um tubo não é uma questão simples de combinar sua temperatura de processo com o limite do material. Você deve considerar a interação entre diferentes propriedades do material.

Temperatura vs. Resistência ao Choque Térmico

Existe uma relação inversa aqui. A alumina suporta temperaturas de pico mais altas, mas é mais sensível a taxas rápidas de aquecimento ou resfriamento. O quartzo tem um teto de temperatura mais baixo, mas é geralmente mais tolerante a gradientes térmicos, embora ainda tenha limites.

Visibilidade do Processo vs. Durabilidade

Este é o dilema clássico Quartzo vs. Alumina. Você precisa ver sua amostra? Se sim, você está limitado ao quartzo e seu teto de temperatura associado e menor durabilidade. Se o seu processo for bem caracterizado e não exigir observação, a alumina é a escolha mais robusta e de alta temperatura.

Inércia Química e Contaminação

Tanto o quartzo quanto a alumina são escolhidos por sua capacidade de manter a integridade da amostra. Eles são altamente quimicamente inertes na maioria das condições, impedindo que o próprio tubo reaja ou contamine os materiais da amostra que estão sendo processados.

Custo e Vida Útil

O quartzo tem um preço de compra inicial mais baixo, tornando-o atraente para operações com orçamento limitado ou uso infrequente. No entanto, sua vida útil mais curta em altas temperaturas pode levar a custos de substituição mais altos com o tempo.

A alumina tem um custo inicial mais alto, mas sua longevidade em ambientes exigentes geralmente resulta em um custo total de propriedade mais baixo para trabalhos de alta frequência e alta temperatura.

Selecionando o Tubo Certo para Sua Aplicação

Sua escolha deve ser ditada pelos objetivos e restrições específicas do seu processo térmico.

- Se seu foco principal for a visualização do processo abaixo de 1200°C: O quartzo é sua escolha ideal devido à sua transparência e custo-benefício.

- Se seu foco principal for processamento em alta temperatura de até 1800°C: A alumina fornece a durabilidade e o desempenho térmico necessários, apesar de ser opaca.

- Se seu foco principal for trabalho sensível ao orçamento e de baixa temperatura (abaixo de 500°C): Um tubo Pyrex pode ser uma opção suficiente e econômica.

- Se seu foco principal for operar em temperaturas extremas próximas a 2000°C ou em ambientes altamente corrosivos: Você deve investigar materiais especiais como Zircônia ou superligas personalizadas.

Ao entender essas propriedades do material, você pode selecionar um tubo de processo que garanta tanto a precisão de seus resultados quanto a confiabilidade de seu equipamento.

Tabela de Resumo:

| Material | Temperatura Máxima | Características Principais | Usos Comuns |

|---|---|---|---|

| Quartzo | Até 1200°C | Transparente, econômico, propenso a choque térmico | Processos de baixa a média temperatura que exigem visibilidade |

| Alumina | Até 1800°C | Durável, opaco, alta resistência térmica | Aplicações industriais e de pesquisa de alta temperatura |

| Zircônia | Até 2000°C | Estabilidade em temperatura extrema | Processos de temperatura ultra-alta |

| Superligas | Variável | Resistente à corrosão e pressão | Aeroespacial, ambientes corrosivos |

| Pyrex | Abaixo de 500°C | Baixo custo, vidro borossilicato | Trabalho sensível ao orçamento, de baixa temperatura |

Precisa de uma Solução de Forno Tubular Personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos aprimorar o desempenho do seu laboratório com tubos de forno personalizados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis