A capacidade de um forno tubular de lidar com uma gama mais ampla de matérias-primas significa uma mudança fundamental em seu valor operacional e econômico. Ele transforma o forno de um instrumento altamente especializado e de propósito único em uma plataforma de processamento versátil, desbloqueando flexibilidade significativa para pesquisa, produção e gerenciamento da cadeia de suprimentos em inúmeras indústrias.

A importância central não é apenas adicionar mais opções de material. É sobre desvincular um processo de alto valor da dependência de uma única fonte de matéria-prima, muitas vezes cara ou volátil, aumentando assim a resiliência econômica e abrindo novas vias para a inovação.

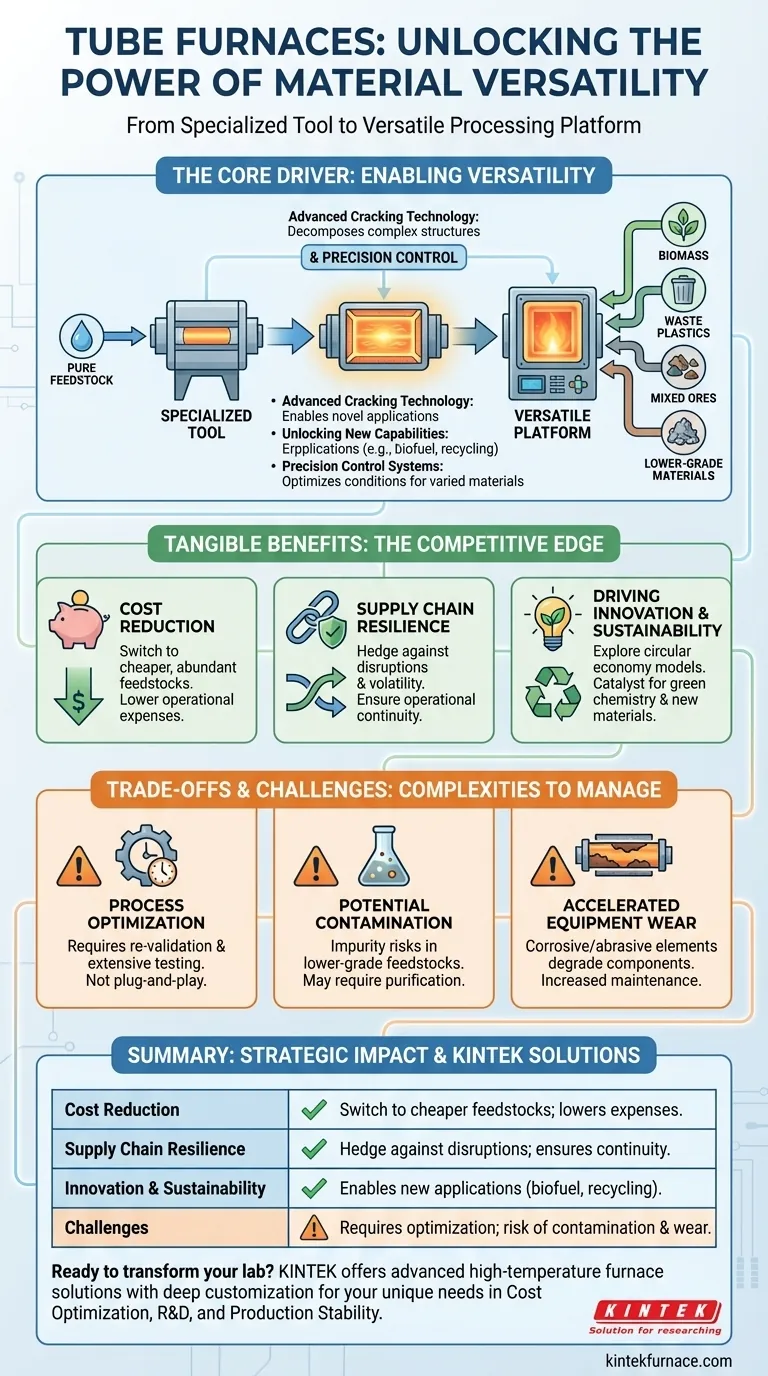

O Impulsionador Principal: De Ferramenta Especializada a Plataforma Versátil

Historicamente, muitos processos térmicos eram rigidamente projetados em torno de uma matéria-prima específica e de alta pureza. A expansão da aplicabilidade de materiais muda fundamentalmente esse paradigma, impulsionada pelos avanços na tecnologia de fornos e controle de processos.

O Impacto da Tecnologia Avançada de Craqueamento

As tecnologias modernas de craqueamento são o motor por trás dessa versatilidade aprimorada. Elas permitem a decomposição térmica eficaz de estruturas moleculares mais complexas ou variadas do que nunca.

Isso significa que o forno pode processar com sucesso não apenas precursores químicos tradicionais e puros, mas também matérias-primas mistas, materiais de baixa qualidade ou até mesmo fluxos de resíduos, convertendo-os em produtos valiosos.

Desbloqueando Novas Capacidades de Processo

A capacidade de lidar com diferentes materiais não é apenas sobre substituição; é sobre permitir aplicações inteiramente novas.

Um forno que pode processar biomassa, plásticos residuais ou diferentes minérios abre a pesquisa e a produção em campos como o desenvolvimento de biocombustíveis, reciclagem química e síntese de materiais avançados.

O Papel dos Sistemas de Controle de Precisão

Essa flexibilidade seria impossível sem um controle de processo sofisticado. Fornos tubulares modernos integram controles precisos de temperatura, atmosfera e vazão que podem ser ajustados para diferentes materiais.

Isso permite que os operadores criem as condições ideais necessárias para lidar com matérias-primas com pontos de fusão, reatividade e características de desgasificação variáveis, garantindo resultados consistentes e previsíveis.

Os Benefícios Tangíveis da Versatilidade de Materiais

A mudança para o processamento agnóstico de materiais oferece vantagens claras e mensuráveis em termos de custo, resiliência e inovação.

Redução Significativa de Custos

O benefício mais imediato é econômico. Um processo não está mais atrelado a uma única matéria-prima de alta pureza e potencialmente cara.

Os operadores podem mudar para matérias-primas mais abundantes, de menor custo ou de origem oportunista sem comprometer o produto final, reduzindo diretamente as despesas operacionais.

Resiliência Aprimorada da Cadeia de Suprimentos

Depender de uma única fonte de matéria-prima cria um risco comercial significativo devido à volatilidade de preços, instabilidade geopolítica ou interrupções no fornecimento.

A versatilidade de materiais atua como uma poderosa proteção. Se uma matéria-prima primária se tornar indisponível ou antieconômica, a produção pode ser direcionada para uma alternativa viável, garantindo a continuidade operacional.

Impulsionando a Sustentabilidade e a Inovação

Para laboratórios de pesquisa e indústrias com visão de futuro, essa capacidade é um catalisador para a sustentabilidade. Ela permite a exploração de modelos de economia circular, testando vias de resíduo-valor.

Ser capaz de processar materiais como componentes eletrônicos recuperados ou resíduos agrícolas permite que um forno tubular padrão se torne uma ferramenta crítica para a química verde e a ciência de materiais sustentáveis.

Compreendendo as Trocas e Desafios

Embora incrivelmente benéfico, expandir o uso de matérias-primas não está isento de complexidades. Uma compreensão clara das trocas é essencial para uma implementação bem-sucedida.

A Complexidade da Otimização do Processo

Usar uma nova matéria-prima não é uma operação simples de "plug-and-play". Cada nova matéria-prima requer uma revalidação cuidadosa de todo o processo.

Isso envolve testes extensivos para determinar o perfil de temperatura ideal, as taxas de fluxo de gás e o tempo de residência necessários para atingir o resultado desejado, o que requer tempo e recursos analíticos.

Potencial para Aumento da Contaminação

Matérias-primas de baixa qualidade ou alternativas geralmente contêm impurezas não presentes em suas contrapartes de alta pureza.

Esses contaminantes podem afetar a pureza do produto final, potencialmente exigindo etapas adicionais de purificação a jusante. Eles também podem introduzir reações secundárias que afetam o rendimento e a eficiência do processo.

Desgaste Acelerado do Equipamento

Matérias-primas alternativas podem conter elementos corrosivos ou abrasivos que podem acelerar a degradação do tubo do forno e de outros componentes.

Isso pode levar a custos de manutenção aumentados e uma vida útil mais curta para peças críticas, um fator que deve ser pesado contra a economia de matéria-prima mais barata.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar essa capacidade de forma eficaz, alinhe sua estratégia com seu objetivo principal.

- Se seu foco principal for a otimização de custos: Priorize a aquisição e qualificação de matérias-primas alternativas de menor custo, mas certifique-se de orçar para a necessária reotimização e teste do processo.

- Se seu foco principal for pesquisa e desenvolvimento: Use a versatilidade do forno para explorar novas vias químicas e testar a viabilidade de materiais sustentáveis ou não convencionais para novas aplicações.

- Se seu foco principal for a estabilidade da produção: Desenvolva protocolos para pelo menos uma matéria-prima secundária para isolar suas operações de interrupções na cadeia de suprimentos e choques de preços.

Em última análise, expandir a aplicabilidade da matéria-prima transforma um forno tubular de um simples equipamento de aquecimento em um ativo estratégico para navegar em um cenário industrial complexo e em evolução.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Redução de Custos | Mude para matérias-primas mais baratas e abundantes; reduz despesas operacionais. |

| Resiliência da Cadeia de Suprimentos | Proteção contra interrupções com materiais alternativos; garante continuidade. |

| Inovação e Sustentabilidade | Permite novas aplicações como pesquisa de biocombustíveis e reciclagem de resíduos. |

| Desafios | Requer reotimização do processo; risco de contaminação e desgaste do equipamento. |

Pronto para transformar seu laboratório com um forno tubular versátil? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja você focado na otimização de custos, inovação em P&D ou estabilidade de produção. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão