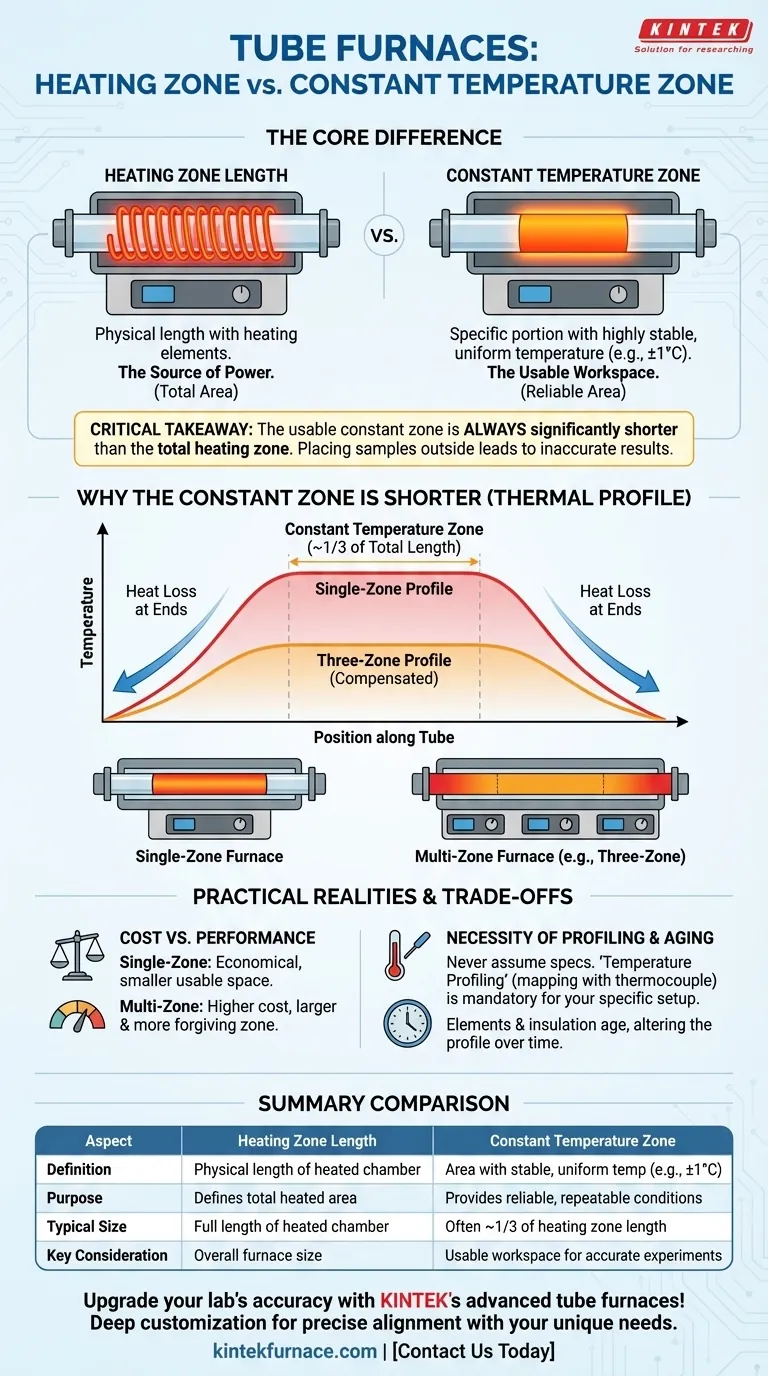

Em essência, o comprimento da zona de aquecimento de um forno tubular é o comprimento físico da câmara envolta por elementos de aquecimento, enquanto a zona de temperatura constante é a porção específica dentro dessa área aquecida onde a temperatura é altamente estável e uniforme. A zona de aquecimento define a área total onde o calor é gerado, mas apenas a zona de temperatura constante fornece as condições confiáveis e repetíveis necessárias para processos científicos e industriais.

A conclusão crítica é que a área utilizável para sua amostra — a zona de temperatura constante — é sempre significativamente mais curta do que o comprimento total aquecido do forno. Colocar seu material fora desta zona estável levará a um processamento térmico impreciso e a resultados experimentais não confiáveis.

A Anatomia do Perfil Térmico de um Forno Tubular

Para usar um forno tubular de forma eficaz, você deve entender como o calor é distribuído dentro do tubo. As especificações para "zona de aquecimento" e "zona de temperatura constante" são as chaves para interpretar este mapa térmico.

A Zona de Aquecimento: A Fonte de Energia

O comprimento da zona de aquecimento é uma dimensão física direta. Refere-se ao comprimento total do tubo do forno que é diretamente rodeado por elementos de aquecimento, como bobinas de Kanthal ou carbeto de silício.

Esta dimensão informa o tamanho geral da câmara aquecida, mas não fornece informações sobre a uniformidade da temperatura dentro desse espaço.

A Zona de Temperatura Constante: O Espaço de Trabalho Utilizável

A zona de temperatura constante é uma especificação de desempenho, não física. Define o comprimento do tubo onde a temperatura se desvia por apenas uma quantidade muito pequena e especificada (por exemplo, +/- 1°C) do ponto de ajuste.

Esta é a verdadeira "área de trabalho" do forno. Qualquer amostra colocada dentro desta zona experimentará um ambiente térmico consistente e previsível, o que é crucial para experimentos repetíveis e produção de qualidade.

Por Que a Zona Constante é Sempre Mais Curta

O calor se dissipa naturalmente das extremidades do tubo do forno. Esta perda de calor inevitável cria um gradiente de temperatura, fazendo com que as áreas próximas às aberturas do tubo sejam mais frias do que o centro.

Como resultado, o perfil de temperatura de um forno simples se assemelha a uma curva de sino suave. A zona de temperatura constante é o platô relativamente plano no topo desta curva, que muitas vezes é de apenas cerca de um terço do comprimento total da zona de aquecimento.

Como o Design do Forno Molda a Zona de Temperatura Constante

Os fabricantes de fornos usam diferentes estratégias de aquecimento para gerenciar essa queda de temperatura, impactando diretamente o tamanho e a qualidade da zona de temperatura constante.

Fornos de Zona Única: A Clássica Curva de Sino

Um forno de zona única possui um conjunto de elementos de aquecimento controlados por um único sensor. É o design mais comum e econômico.

Nesta configuração, a zona de temperatura constante está naturalmente localizada no centro geométrico da zona de aquecimento. O usuário deve posicionar cuidadosamente sua amostra nesta região central para obter aquecimento uniforme.

Fornos Multizona: Prolongando a Uniformidade

Um forno de três zonas oferece uma uniformidade de temperatura muito superior. Possui uma zona de aquecimento central principal e duas zonas de aquecimento menores e controladas independentemente em cada extremidade.

Essas zonas de extremidade são programadas para serem ligeiramente mais quentes do que a zona central, compensando ativamente a perda de calor natural. Esta técnica efetivamente achata a curva de temperatura, estendendo significativamente o comprimento da zona de temperatura constante por quase todo o comprimento aquecido.

Compreendendo as Compensações e as Realidades Práticas

As especificações do fabricante são um ponto de partida idealizado. O desempenho no mundo real depende da sua configuração e requer verificação ativa.

O Custo da Uniformidade

A principal compensação é entre custo e desempenho. Um forno de zona única é mais simples e menos caro, mas oferece um espaço de trabalho utilizável menor e exige um posicionamento preciso da amostra.

Um forno de três zonas é mais complexo e caro, mas fornece uma zona de temperatura constante muito maior e mais tolerante. Isso é ideal para processar amostras maiores, múltiplas amostras ou aplicações onde o controle preciso da temperatura ao longo de um comprimento é fundamental.

A Necessidade de Perfilagem de Temperatura

Você nunca deve presumir que a zona de temperatura constante declarada pelo fabricante é precisa para o seu processo específico. Fatores como taxas de fluxo de gás, tamanho e massa da amostra, e o tipo de tubo de processo usado alteram o perfil térmico.

Perfilagem de temperatura é o processo de mover um termopar calibrado lentamente através do tubo do forno para mapear a temperatura exata em cada ponto. Esta é a única maneira de identificar definitivamente os limites da verdadeira zona de temperatura constante na sua configuração de trabalho.

Fatores que Degredam o Desempenho ao Longo do Tempo

A zona de temperatura constante não é estática durante a vida útil do forno. Os elementos de aquecimento envelhecerão, e o material isolante (bloco térmico) pode degradar, ambos alterando o perfil térmico.

Para qualquer processo que exija alta precisão, a perfilagem regular de temperatura não é opcional — é uma parte obrigatória do controle de qualidade para garantir resultados consistentes ao longo de meses e anos.

Fazendo a Escolha Certa para Sua Aplicação

Os requisitos da sua aplicação determinarão qual configuração de forno é mais apropriada e como você deve operá-la.

- Se seu foco principal é processar amostras pequenas e únicas com máxima eficiência de custo: Um forno de zona única é adequado, mas você deve mapear e localizar precisamente a zona de temperatura constante antes de realizar os experimentos.

- Se seu foco principal é processar amostras grandes ou múltiplas amostras simultaneamente: Um forno de três zonas é essencial para garantir que todos os materiais experimentem as mesmas condições térmicas uniformes.

- Se seu foco principal é a precisão e repetibilidade absolutas do processo: A perfilagem regular de temperatura é inegociável, independentemente do tipo de forno, para contabilizar as variáveis do processo e o envelhecimento do equipamento.

Ao dominar a distinção entre o comprimento aquecido e a zona uniforme utilizável, você pode garantir que seu processamento térmico seja preciso e repetível.

Tabela Resumo:

| Aspecto | Comprimento da Zona de Aquecimento | Zona de Temperatura Constante |

|---|---|---|

| Definição | Comprimento físico da câmara com elementos de aquecimento | Área com temperatura estável e uniforme (ex: desvio de +/- 1°C) |

| Propósito | Define a área total aquecida | Fornece condições confiáveis e repetíveis para as amostras |

| Tamanho Típico | Comprimento total da câmara aquecida | Muitas vezes cerca de um terço do comprimento da zona de aquecimento |

| Consideração Chave | Tamanho geral do forno | Espaço de trabalho utilizável para experimentos precisos |

Atualize o processamento térmico do seu laboratório com os fornos tubulares avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a precisão e a repetibilidade. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar sua zona de temperatura constante e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas