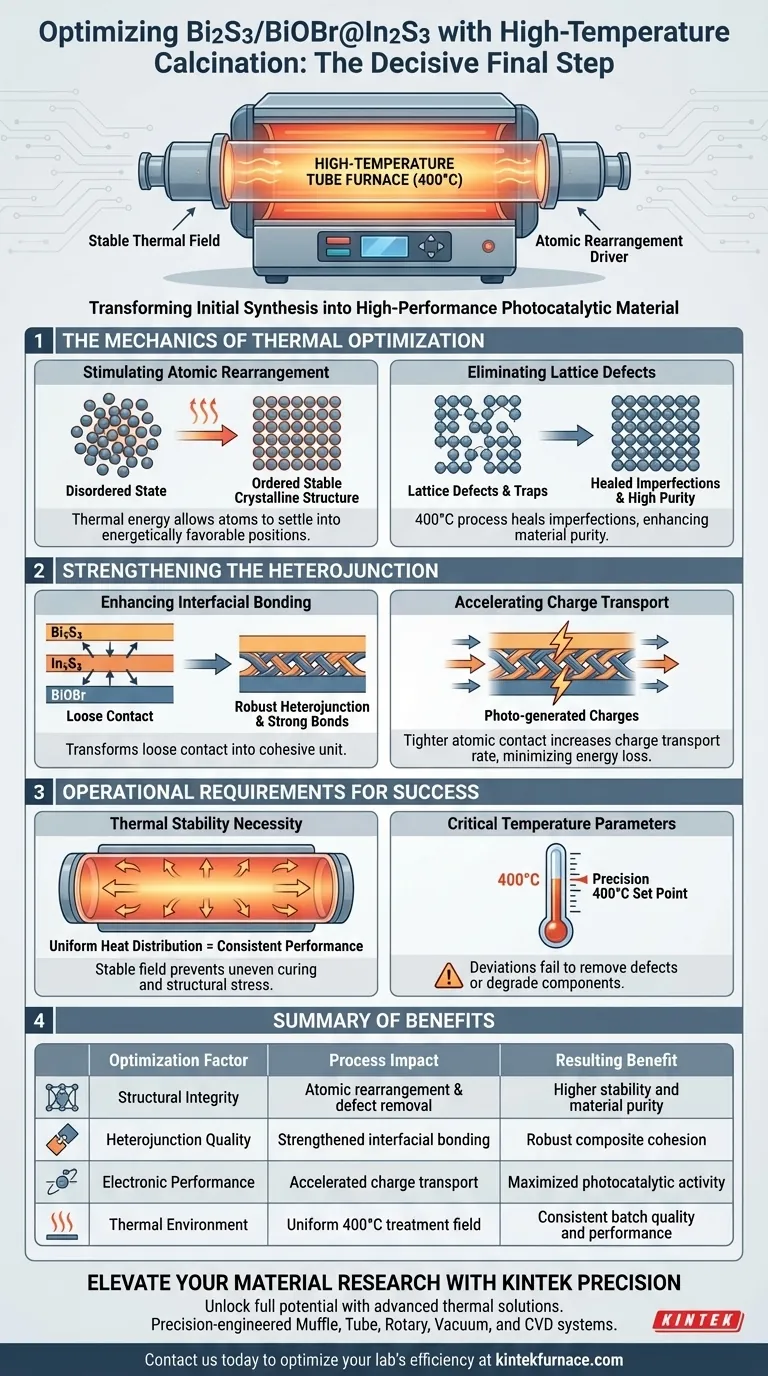

O processo de calcinação usando um forno tubular de alta temperatura é a etapa final decisiva na otimização da integridade estrutural do Bi2S3/BiOBr@In2S3. Ao manter um campo térmico estável, tipicamente a 400°C, este tratamento promove o rearranjo atômico necessário para refinar o material composto após a síntese inicial.

A calcinação fornece a energia térmica necessária para eliminar defeitos de rede e solidificar as ligações entre os componentes do material. Essa perfeição estrutural é o principal impulsionador do transporte de carga eficiente e do desempenho fotocatalítico maximizado.

A Mecânica da Otimização Térmica

Estimulando o Rearranjo Atômico

A síntese de compósitos complexos frequentemente deixa os átomos em um estado desordenado. O tratamento de alta temperatura usa energia térmica para estimular o movimento desses átomos dentro da estrutura de rede.

Essa energia permite que os átomos se acomodem em posições energeticamente mais favoráveis. O resultado é uma estrutura cristalina mais ordenada e estável.

Eliminando Defeitos de Rede

Durante a criação inicial do Bi2S3/BiOBr@In2S3, imperfeições conhecidas como defeitos de rede são inevitavelmente introduzidas. Esses defeitos podem atuar como armadilhas que prejudicam o desempenho do material.

O processo de calcinação a 400°C cura efetivamente essas imperfeições. Ao remover esses defeitos, o material atinge um maior grau de pureza e continuidade estrutural.

Fortalecendo a Heterojunção

Aprimorando a Ligação Interfacial

A força central de um material composto reside na forma como seus diferentes componentes interagem. A calcinação aprimora significativamente a resistência da ligação interfacial entre Bi2S3, In2S3 e BiOBr.

Este processo transforma o contato solto em uma heterojunção robusta. Uma heterojunção forte é essencial para que o material funcione como uma unidade coesa, em vez de partes separadas.

Acelerando o Transporte de Carga

A conexão física entre os componentes dita a rapidez com que a energia se move através do material. Um contato mais íntimo em nível atômico aumenta diretamente a taxa de transporte de cargas fotogeradas.

Quando as cargas se movem livremente através da interface, a perda de energia é minimizada. Essa otimização é o fator crítico que impulsiona a atividade fotocatalítica geral do produto final.

Compreendendo os Requisitos Operacionais

A Necessidade de Estabilidade Térmica

A referência enfatiza o uso de um forno tubular de alta temperatura porque ele fornece um campo de tratamento térmico estável. O aquecimento inconsistente pode levar a uma cura irregular ou estresse estrutural.

A distribuição uniforme de calor garante que toda a amostra passe pelo mesmo grau de rearranjo atômico. Isso leva a um desempenho consistente em todo o lote de material.

Parâmetros Críticos de Temperatura

O processo é tipicamente operado em um ponto de ajuste específico de 400°C. Essa temperatura é cuidadosamente selecionada para fornecer energia suficiente para o rearranjo sem destruir o material.

Desvios significativos dessa temperatura podem falhar em remover defeitos ou potencialmente degradar os componentes. A precisão no ambiente térmico é inegociável para o sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial do seu compósito Bi2S3/BiOBr@In2S3, você deve ver a calcinação como um processo de ajuste, não apenas como uma etapa de secagem.

- Se o seu foco principal é a Estabilidade Estrutural: Garanta que o forno tubular mantenha uma temperatura consistente de 400°C para eliminar defeitos de rede e prevenir degradação futura.

- Se o seu foco principal é a Eficiência Fotocatalítica: Priorize esta etapa para maximizar a resistência da heterojunção, que se correlaciona diretamente com taxas de transporte de carga mais rápidas.

Em última análise, a aplicação rigorosa de calor estável é o que transforma uma mistura de produtos químicos em um material funcional de alto desempenho.

Tabela Resumo:

| Fator de Otimização | Impacto do Processo | Benefício Resultante |

|---|---|---|

| Integridade Estrutural | Rearranjo atômico e remoção de defeitos | Maior estabilidade e pureza do material |

| Qualidade da Heterojunção | Ligação interfacial fortalecida | Coesão robusta do compósito |

| Desempenho Eletrônico | Transporte de carga acelerado | Atividade fotocatalítica maximizada |

| Ambiente Térmico | Campo de tratamento uniforme de 400°C | Qualidade e desempenho consistentes do lote |

Eleve a Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial dos seus compósitos fotocatalíticos com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos projetados com precisão para fornecer os campos térmicos estáveis essenciais para calcinação de alto desempenho.

Se você precisa de um tratamento padrão de 400°C ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades exclusivas de pesquisa, nossos sistemas garantem a perfeição estrutural que seus materiais merecem. Entre em contato conosco hoje mesmo para otimizar a eficiência do seu laboratório e descubra a vantagem KINTEK na ciência de materiais.

Guia Visual

Referências

- Namasivayam Dhenadhayalan. Architecting ternary heteronanocomposites Bi2S3/BiOCl@In2S3 and Bi2S3/BiOBr@In2S3 for photocatalytic detoxification of organoarsenic compound. DOI: 10.1038/s41545-025-00469-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um processo de recozimento de longo prazo em um forno tubular é essencial para a liga Bi-Sb? Alcançar homogeneidade do material

- Que precauções de segurança devem ser tomadas ao operar um forno elétrico horizontal? Garanta a proteção do operador e do equipamento

- Quais são as principais diferenças de aparência entre fornos tubulares e fornos tipo mufla? Compare Formas e Usos para o Seu Laboratório

- Quais avanços recentes aprimoraram o desempenho dos fornos tubulares de laboratório? Alcance precisão e controle sem precedentes

- Que indústrias utilizam comumente fornos tubulares horizontais? Principais Aplicações em Ciência dos Materiais e Manufatura

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Que precauções devem ser tomadas ao usar um forno tubular de 70 mm? Garanta Segurança e Precisão em Experimentos de Alta Temperatura

- Por que um forno tubular com argônio é necessário para a sinterização de Ti3AlC2? Proteja a Síntese de sua Fase MAX de Alta Pureza