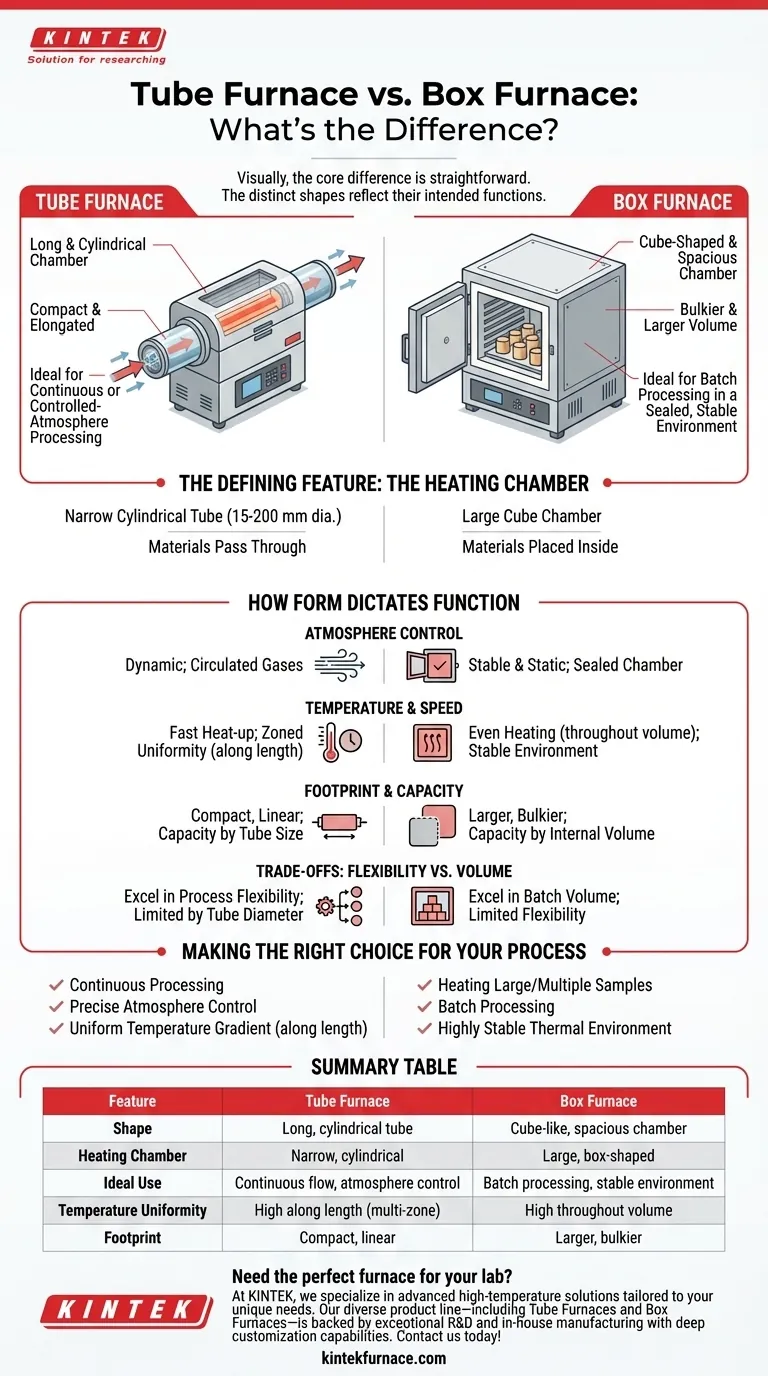

Visualmente, a diferença principal é direta. Um forno tubular é construído em torno de uma câmara longa e cilíndrica, o que o torna compacto e alongado. Em contraste, um forno tipo mufla (ou forno de câmara) é maior e em forma de cubo, projetado em torno de uma câmara interna espaçosa.

As formas distintas dos fornos tubulares e tipo mufla não são meramente estéticas; elas são um reflexo direto de sua função pretendida. Um é um conduto projetado para processamento contínuo ou em atmosfera controlada, enquanto o outro é uma câmara selada otimizada para aquecer lotes maiores em um ambiente estável.

A Característica Definidora: A Câmara de Aquecimento

A principal diferença visual e funcional entre esses fornos é o design do espaço onde ocorre o aquecimento. Essa escolha de design fundamental dita seu tamanho, forma e aplicação ideal.

O Forno Tubular: Um Conduto para Processamento

Um forno tubular é definido por sua câmara de aquecimento longa, geralmente estreita e cilíndrica. Esses tubos podem variar em diâmetro de 15 mm a mais de 200 mm.

Este design é ideal para processos onde os materiais passam pela fonte de calor. O corpo do forno pode ser orientado horizontalmente ou verticalmente, e sua forma alongada permite múltiplas zonas de aquecimento (frequentemente até três) para criar um perfil de temperatura altamente uniforme ao longo de seu comprimento.

O Forno Tipo Mufla: Uma Câmara para Trabalho em Lotes

Um forno tipo mufla, como o próprio nome sugere, possui uma câmara semelhante a um cubo. Sua aparência é mais volumosa e espaçosa do que a de um forno tubular.

O propósito principal de um forno tipo mufla é aquecer materiais colocados dentro de sua câmara selada. Este design é otimizado para processamento em lotes — colocando um ou mais itens dentro, aquecendo-os por um tempo determinado e depois removendo-os.

Como a Forma Ditada a Função

As diferenças visuais em forma e tamanho têm consequências diretas na forma como cada forno se comporta em um laboratório ou ambiente industrial.

Controle de Atmosfera

Em um forno tubular, a atmosfera pode ser dinâmica. Gases são frequentemente circulados através do tubo à medida que os materiais são processados, tornando-o ideal para experimentos que exigem condições atmosféricas específicas ou variáveis, como trabalhos com materiais sensíveis ao oxigênio.

Em um forno tipo mufla, a atmosfera é geralmente estável e estática. A câmara é selada para isolar o conteúdo do ambiente externo, proporcionando um ambiente térmico consistente.

Uniformidade e Velocidade da Temperatura

Os fornos tubulares frequentemente proporcionam uniformidade de temperatura superior ao longo de seu comprimento aquecido, especialmente os modelos de três zonas. Sua menor massa térmica também permite tempos de aquecimento mais rápidos.

Os fornos tipo mufla são projetados para fornecer excelente uniformidade de temperatura em todo o seu volume interno, garantindo que um grande lote de material seja aquecido uniformemente.

Espaço Físico e Capacidade

A forma compacta e linear de um forno tubular geralmente lhe confere uma pegada menor. Sua capacidade é definida pelo diâmetro do tubo e pelo comprimento aquecido.

Um forno tipo mufla é fisicamente maior e requer mais espaço. Sua capacidade é medida pelo volume interno de sua câmara, que é projetada para conter amostras maiores ou mais numerosas do que um forno tubular típico.

Compreendendo as Vantagens e Desvantagens

A escolha entre esses fornos envolve equilibrar o estilo de processamento com a capacidade e o controle ambiental.

Flexibilidade vs. Volume

A principal desvantagem é entre a flexibilidade de processo do forno tubular e o volume de lote do forno tipo mufla.

Um forno tubular se destaca em fluxo contínuo, atmosferas controladas e na criação de gradientes de temperatura específicos. No entanto, é limitado pelo pequeno diâmetro de seu tubo.

Um forno tipo mufla se destaca no aquecimento de itens grandes e volumosos ou grandes quantidades de itens menores simultaneamente em um ambiente estável.

Velocidade vs. Estabilidade

Um forno tubular geralmente aquece mais rapidamente devido à sua menor massa térmica, o que pode aumentar a produtividade para certos processos.

Um forno tipo mufla oferece um ambiente térmico altamente estável e isolado, o que é crítico para processos como recozimento, onde o aquecimento e resfriamento lentos e uniformes são primordiais.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser totalmente guiada pela natureza do seu material e pelos requisitos do seu processo térmico.

- Se seu foco principal é o processamento contínuo ou o controle preciso da atmosfera: Um forno tubular é a escolha superior devido ao seu design de fluxo contínuo e capacidade de gerenciar ambientes gasosos.

- Se seu foco principal é aquecer amostras grandes ou múltiplas em um único lote: Um forno tipo mufla fornece o volume e o ambiente térmico estável necessários para este tipo de trabalho.

- Se seu foco principal é criar um gradiente de temperatura altamente uniforme: Um forno tubular multi-zona oferece controle inigualável sobre o perfil de temperatura ao longo de um comprimento específico.

Em última análise, a aparência do forno é uma consequência direta de seu propósito de engenharia específico.

Tabela Resumo:

| Característica | Forno Tubular | Forno Tipo Mufla |

|---|---|---|

| Forma | Tubo longo e cilíndrico | Em forma de cubo, câmara espaçosa |

| Câmara de Aquecimento | Estreita, cilíndrica | Grande, em forma de caixa |

| Uso Ideal | Fluxo contínuo, controle de atmosfera | Processamento em lotes, ambiente estável |

| Uniformidade de Temperatura | Alta ao longo do comprimento (multi-zona) | Alta em todo o volume |

| Espaço Físico | Compacto, linear | Maior, mais volumoso |

Precisa do forno perfeito para o seu laboratório? Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Nossa diversificada linha de produtos — incluindo Fornos Tubulares para controle preciso de atmosfera e Fornos Tipo Mufla para processamento eficiente em lotes — é apoiada por uma excepcional P&D e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossos fornos atendam aos seus requisitos experimentais exatos. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e confiabilidade de processamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência