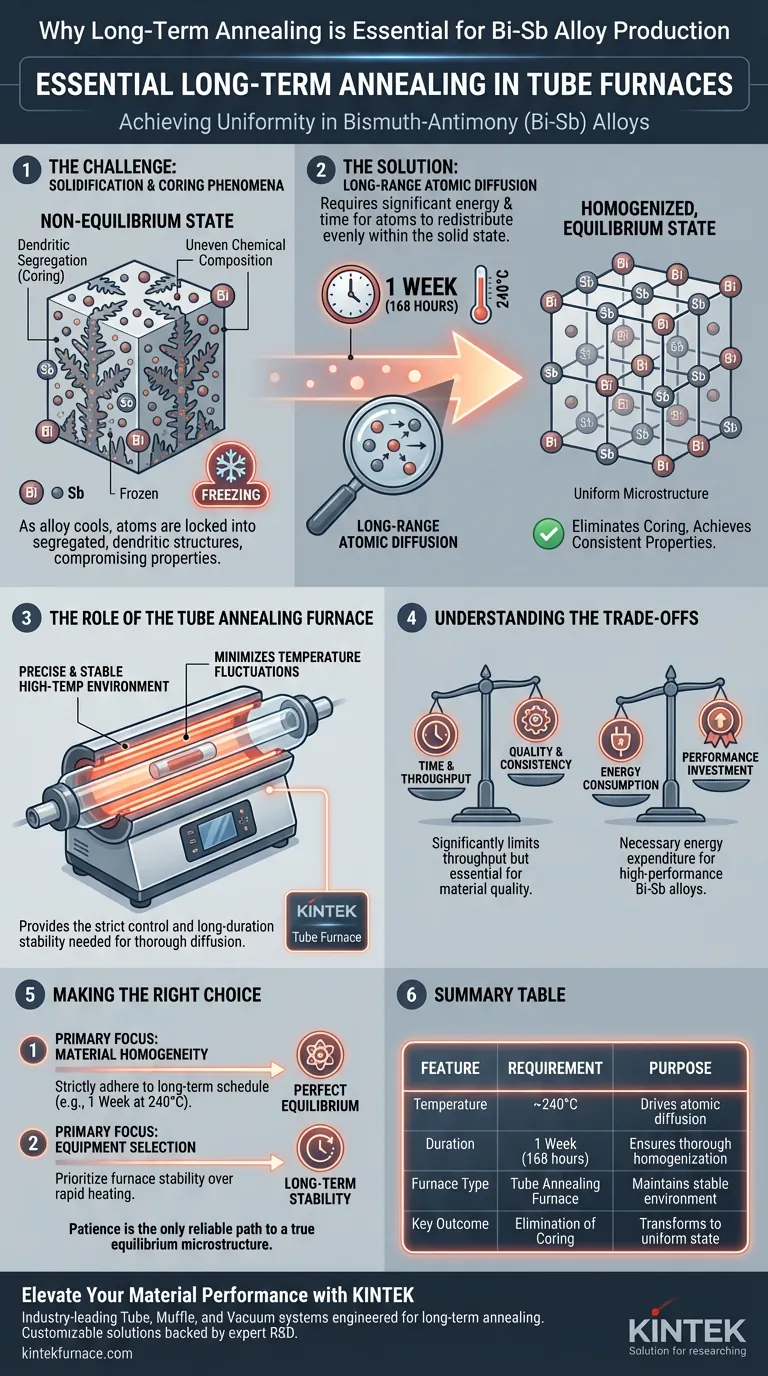

O recozimento de longo prazo atua como uma fase crítica de estabilização para ligas de bismuto-antimônio (Bi-Sb), corrigindo inconsistências estruturais inerentes ao processo de solidificação. Ao manter uma temperatura elevada e precisa por um período prolongado — muitas vezes de até uma semana — o processo promove a difusão atômica de longo alcance para eliminar a segregação e alcançar um estado uniforme de equilíbrio.

Principal Lição A solidificação resulta naturalmente em "coring", onde os elementos se distribuem de forma desigual pela microestrutura da liga. O recozimento de longo prazo em um forno tubular estável fornece a energia sustentada necessária para difundir esses átomos, transformando uma estrutura dendrítica segregada em um material homogeneizado e de alto desempenho.

O Desafio da Solidificação: Fenômeno de Coring

Compreendendo a Segregação Dendrítica

Quando as ligas de Bi-Sb solidificam a partir de uma fusão, elas não formam imediatamente uma estrutura perfeitamente uniforme.

Em vez disso, elas sofrem de fenômenos de coring, também conhecidos como segregação dendrítica. Isso resulta em variações na composição química pela microestrutura.

A Distância do Equilíbrio

À medida que a liga esfria, o sólido resultante é efetivamente "congelado" em um estado de não equilíbrio.

Sem intervenção, essa estrutura segregada compromete a consistência das propriedades físicas e eletrônicas do material.

A Solução: Difusão Atômica de Longo Alcance

O Mecanismo de Homogeneização

Para corrigir a segregação causada pelo coring, os átomos dentro do estado sólido devem se mover fisicamente para se redistribuir uniformemente.

Esse processo é conhecido como difusão atômica de longo alcance. Ele requer energia e tempo significativos para ocorrer efetivamente dentro de um material sólido.

A Necessidade de Tempo Estendido

A difusão no estado sólido é um processo lento em comparação com a mistura em um líquido.

A principal referência observa que manter uma temperatura de 240 graus Celsius por uma semana é um requisito típico. Essa duração garante que o processo de difusão seja completo o suficiente para reduzir ou eliminar completamente o coring.

O Papel do Forno de Recozimento Tubular

Precisão e Estabilidade

O uso específico de um forno de recozimento tubular não é arbitrário; ele é escolhido por sua capacidade de manter um ambiente estritamente controlado.

Este equipamento fornece o ambiente de alta temperatura preciso e estável necessário por um período tão longo.

Garantindo Resultados Consistentes

Flutuações de temperatura durante um processo de uma semana poderiam interromper a difusão ou introduzir novas inconsistências.

O forno tubular minimiza essas variáveis, garantindo que a microestrutura final atinja o estado de equilíbrio desejado.

Compreendendo as Compensações

Tempo vs. Produção

A compensação mais significativa neste processo é o gargalo de produção.

Dedicar um forno a um único lote por uma semana inteira limita significativamente a produção.

Consumo de Energia

Manter 240 graus Celsius por 168 horas (uma semana) representa um custo de energia distinto.

No entanto, pular ou encurtar esta etapa resulta em um produto inferior e segregado, tornando o gasto de energia um investimento necessário para a qualidade.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua produção de liga Bi-Sb, alinhe seus parâmetros de processo com seus requisitos de qualidade:

- Se seu foco principal é a homogeneidade do material: Siga rigorosamente o cronograma de recozimento de longo prazo (por exemplo, uma semana a 240°C) para garantir a eliminação dos fenômenos de coring.

- Se seu foco principal é a seleção de equipamentos: Certifique-se de que as especificações do seu forno priorizem a estabilidade térmica de longo prazo em vez de taxas de aquecimento rápidas, pois a consistência ao longo do tempo é o fator crítico.

A paciência na fase de recozimento é o único caminho confiável para uma verdadeira microestrutura de equilíbrio em ligas Bi-Sb.

Tabela Resumo:

| Característica | Requisito para Ligas Bi-Sb | Propósito |

|---|---|---|

| Temperatura | ~240°C | Promove difusão atômica de longo alcance |

| Duração | 1 Semana (168 horas) | Garante a homogeneização completa da estrutura |

| Tipo de Forno | Forno de Recozimento Tubular | Mantém ambiente preciso e estável |

| Resultado Chave | Eliminação do Coring | Transforma estados de não equilíbrio em uniformidade |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão na produção de ligas de bismuto-antimônio requer mais do que apenas calor; requer estabilidade térmica absoluta por longos períodos. A KINTEK fornece sistemas Tubulares, de Mufla e a Vácuo líderes na indústria, projetados especificamente para lidar com as rigorosas demandas de processos de recozimento de longo prazo.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção, garantindo que suas ligas Bi-Sb atinjam um estado de equilíbrio perfeito sempre.

Pronto para otimizar seu fluxo de trabalho de tratamento térmico? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Dragan Manasijević, Ivana Marković. Thermal conductivity and microstructure of Bi-Sb alloys. DOI: 10.2298/hemind230829002m

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o papel de um forno tubular industrial no tratamento térmico de lodo municipal? Insights de Laboratório Especializado

- Por que reatores tubulares de quartzo industrial de alta precisão são necessários para estudos cinéticos de craqueamento a vapor de butano? Garanta a precisão

- Como fornos de resistência tubular ou fornos de caixa de alta temperatura garantem a qualidade do material durante o tratamento térmico de ligas Fe60?

- Por que o controle preciso da atmosfera em um forno tubular é crítico para o recozimento de Ga2O3? Otimização da Engenharia de Defeitos de Filmes Finos

- Quais são as principais aplicações dos fornos tubulares de alta temperatura? Desbloqueie o Controle de Calor Preciso para a Ciência dos Materiais

- Qual é a importância de usar um forno tubular de alta temperatura para recozimento térmico? Otimizar Eletrodos hDMHA

- Qual é a função de um forno tubular de alta temperatura na transformação de Cu(111)? Alcançar Precisão Atômica

- Qual é a função principal de um tubo de quartzo a vácuo em CVT? Cultivar Cristais de Bi4I4 de Alta Pureza com Sucesso