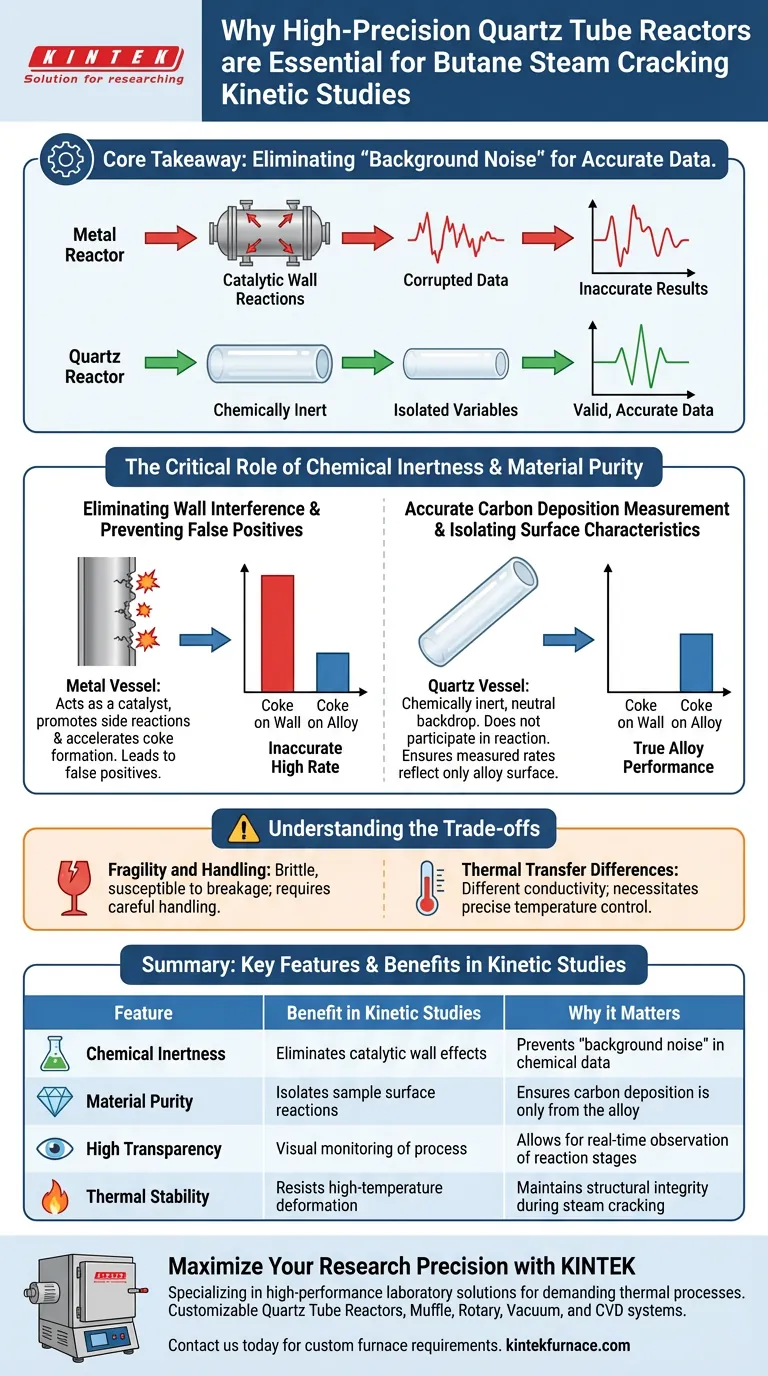

Reatores tubulares de quartzo industrial de alta precisão são indispensáveis para estudos cinéticos de craqueamento a vapor de butano principalmente devido à sua excepcional inércia química em altas temperaturas. Ao contrário de vasos metálicos, o quartzo impede que as paredes do reator atuem como catalisador durante a reação. Isso garante que os dados coletados sobre a formação de carbono sejam precisos e não corrompidos pelo próprio material do vaso.

Ponto Principal Em estudos cinéticos, a validade dos seus dados depende do isolamento das variáveis. Reatores de quartzo eliminam o "ruído de fundo" causado por reações de parede, garantindo que as taxas de deposição de carbono medidas sejam unicamente um resultado das amostras de liga testadas, e não do equipamento que as contém.

O Papel Crítico da Inércia Química

Eliminando a Interferência da Parede

Em processos de alta temperatura como o craqueamento a vapor de butano, o vaso do reator não é apenas um recipiente; é um participante potencial na reação química.

Muitos materiais industriais padrão podem catalisar reações secundárias ou acelerar a formação de coque.

O quartzo é escolhido especificamente porque permanece quimicamente inerte, o que significa que não participa da reação mesmo sob estresse térmico extremo.

Medição Precisa da Deposição de Carbono

Um objetivo principal desses estudos cinéticos é medir a taxa na qual o carbono (coque) se deposita em amostras de liga específicas.

Se as paredes do reator contribuírem para essa deposição, torna-se impossível distinguir qual carbono se formou na liga e qual se formou devido às paredes.

Ao usar quartzo, os pesquisadores minimizam essa interferência, garantindo que as taxas medidas reflitam apenas as características de superfície das amostras de liga.

Por Que a Pureza do Material Importa em Estudos Cinéticos

Isolando Características de Superfície

Estudos cinéticos são frequentemente realizados para avaliar como diferentes composições de liga resistem ou promovem a formação de coque.

Para comparar essas ligas de forma justa, o ambiente deve ser neutro.

O quartzo fornece esse cenário neutro, permitindo que as propriedades de superfície únicas da liga sejam a única variável que influencia o processo de formação de carbono.

Prevenindo Falsos Positivos

O uso de um material de vaso reativo poderia levar a "falsos positivos", onde uma liga parece formar coque pesadamente, mas a reação está na verdade sendo impulsionada pela parede do reator.

O quartzo garante que a integridade dos dados seja mantida, fornecendo uma imagem clara do desempenho da liga.

Entendendo os Compromissos

Fragilidade e Manuseio

Embora o quartzo forneça dados químicos superiores, ele carece da robustez mecânica do aço.

Esses reatores são frágeis e suscetíveis a quebras se manuseados incorretamente ou submetidos a choques térmicos rápidos.

Diferenças na Transferência de Calor

O quartzo possui propriedades de condutividade térmica diferentes em comparação com os metais.

Embora isso não afete a inércia química, requer mecanismos precisos de controle de temperatura para garantir que o perfil de aquecimento dentro do reator permaneça consistente com as simulações industriais.

Garantindo a Integridade dos Dados em Sua Pesquisa

Se seu foco principal é Caracterização de Materiais:

- Priorize o uso de quartzo para garantir que os comportamentos catalíticos observados sejam exclusivamente atribuíveis à liga testada.

Se seu foco principal é Simulação de Processos:

- Embora o quartzo seja ideal para cinética, lembre-se que as ampliações industriais usam metal; use estudos de quartzo para estabelecer uma linha de base para a cinética de reação "pura" antes de introduzir variáveis industriais.

Ao remover o vaso do reator como uma variável, o quartzo permite que você confie que seus dados cinéticos contam a verdadeira história do desempenho da sua liga.

Tabela Resumo:

| Característica | Benefício em Estudos Cinéticos | Por que Importa |

|---|---|---|

| Inércia Química | Elimina efeitos catalíticos da parede | Previne "ruído de fundo" nos dados químicos |

| Pureza do Material | Isola reações de superfície da amostra | Garante que a deposição de carbono seja apenas da liga |

| Alta Transparência | Monitoramento visual do processo | Permite observação em tempo real das fases da reação |

| Estabilidade Térmica | Resiste à deformação em alta temperatura | Mantém a integridade estrutural durante o craqueamento a vapor |

Maximize a Precisão de Sua Pesquisa com a KINTEK

Não deixe que a interferência da parede do reator comprometa seus dados cinéticos. Na KINTEK, nos especializamos em fornecer soluções de laboratório de alto desempenho, adaptadas para os processos térmicos mais exigentes. Apoiados por P&D e fabricação especializados, oferecemos Reatores Tubulares de Quartzo, Muffle, Rotativos, a Vácuo e sistemas CVD personalizáveis, projetados para atender às suas necessidades exclusivas de caracterização de materiais.

Se você está estudando o craqueamento a vapor de butano ou desenvolvendo ligas de próxima geração, nossos sistemas fornecem o ambiente neutro necessário para precisão absoluta. Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa experiência pode elevar os resultados do seu laboratório.

Guia Visual

Referências

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na conversão de precursores poliméricos? Guia de Síntese de Precisão

- Quais são as desvantagens dos fornos de tubo de corindo? Gerenciando Custos, Visibilidade e Riscos Térmicos

- Quais condições um forno a vácuo tubular fornece para a destilação de sulfeto de zinco? Otimize seu processamento de minério de zinco

- Como os fornos de tubo e os fornos mufla diferem em design e aplicação? Escolha o Forno Certo para o Seu Laboratório

- Quais condições um reator de quartzo de leito fixo de fluxo contínuo oferece? Domine os testes de oxidação de CO com óxido de cobalto

- Qual é o propósito de um forno tubular de duas zonas para selenização de nanopartículas? Alcançar controle preciso de vapor

- O que é um forno tubular e quais são seus usos principais? Essencial para Processos de Alta Temperatura Controlados

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório