As principais desvantagens dos fornos de tubo de corindo são seu custo financeiro significativo, sua opacidade inerente que impede a observação direta da amostra e sua suscetibilidade a rachaduras devido ao choque térmico. Esses fatores introduzem restrições materiais, observacionais e operacionais que devem ser gerenciadas cuidadosamente.

Embora o corindo (alumina de alta pureza) ofereça um desempenho excepcional em temperaturas extremas, suas propriedades físicas introduzem restrições operacionais significativas. Compreender essas limitações é fundamental para prevenir falhas no equipamento e garantir o sucesso experimental.

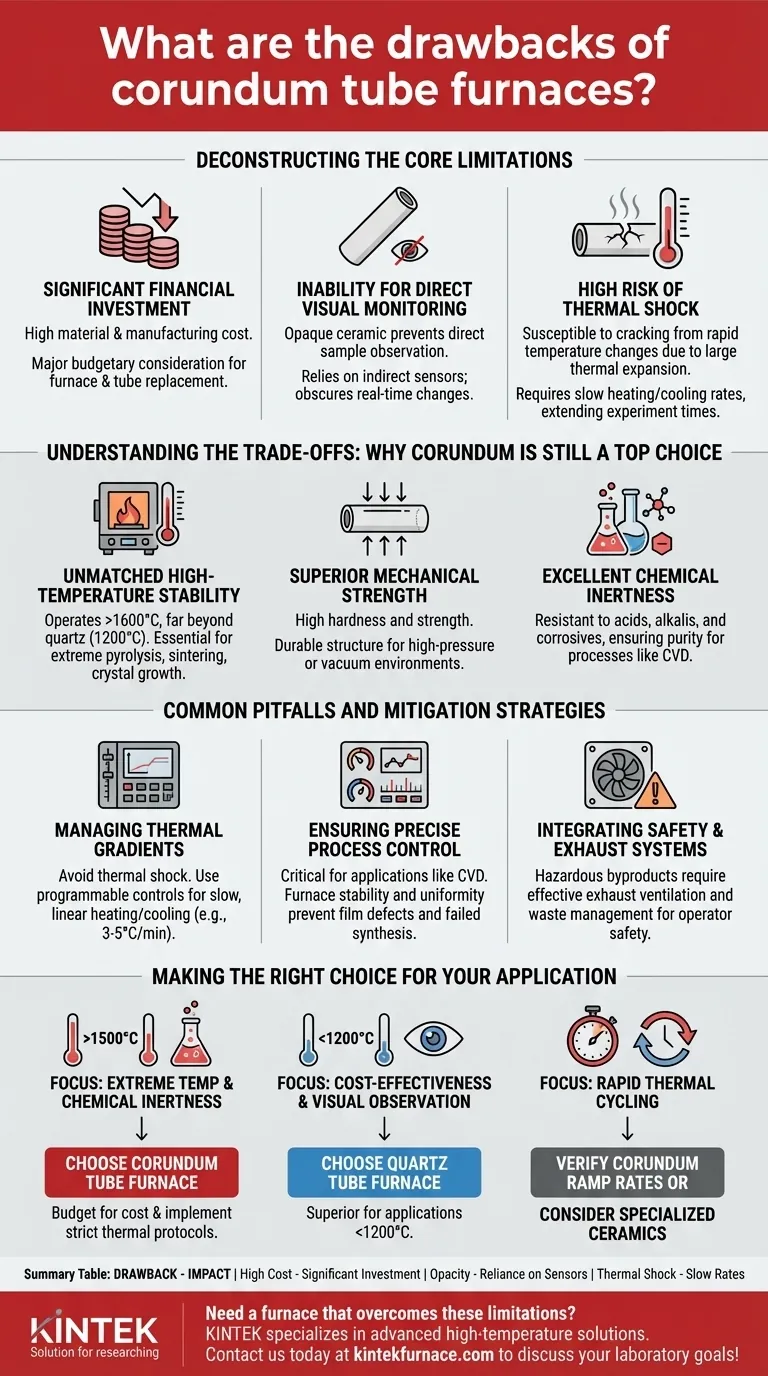

Desvendando as Limitações Principais

Para avaliar adequadamente um forno de tubo de corindo, você deve entender em detalhes suas três principais desvantagens. Cada uma apresenta um desafio distinto que afeta o orçamento, o design experimental e a operação diária.

Investimento Financeiro Significativo

Os tubos de corindo são fabricados a partir de óxido de alumínio de alta pureza, um material caro de obter e processar. O próprio processo de fabricação, que requer temperaturas extremamente altas e controles precisos, contribui para o alto custo final.

Isso faz com que a compra inicial do forno, bem como a substituição do tubo consumível, seja uma grande consideração orçamentária em comparação com alternativas como o quartzo.

Incapacidade de Monitoramento Visual Direto

O corindo é uma cerâmica opaca. Diferentemente de um tubo de quartzo transparente, você não pode monitorar visualmente a amostra durante um processo térmico.

Esta falta de observação direta força uma dependência de métodos indiretos, como termopares e outros sensores, para inferir o estado do material no interior. Isso pode complicar a solução de problemas e a identificação de mudanças físicas, como fusão ou mudanças de cor, em tempo real.

Alto Risco de Choque Térmico

O corindo possui um coeficiente de expansão térmica relativamente grande. Isso significa que ele se expande e contrai significativamente com as mudanças de temperatura.

Se aquecido ou resfriado muito rapidamente, a distribuição desigual da temperatura através do tubo cria estresse interno. Esse estresse pode facilmente exceder os limites estruturais do material, fazendo com que ele rache ou até mesmo se estilhace. Isso exige taxas de aquecimento e resfriamento lentas e cuidadosamente programadas, o que pode estender o tempo dos experimentos.

Entendendo os Compromissos: Por Que o Corindo Ainda é uma Escolha Principal

Apesar dessas desvantagens claras, os fornos de tubo de corindo são indispensáveis em muitas aplicações avançadas. Os compromissos são aceitos porque nenhum outro material comum consegue igualar seu desempenho em áreas chave.

Estabilidade Incomparável em Altas Temperaturas

Os tubos de corindo podem operar continuamente em temperaturas acima de 1600°C, e alguns graus chegam ainda mais alto. Isso está muito acima do limite operacional do quartzo, que normalmente amolece em torno de 1200°C. Para pirólise, sinterização ou crescimento de cristais em alta temperatura, o corindo é frequentemente a única opção.

Resistência Mecânica Superior

O material possui alta resistência mecânica e dureza. Isso permite que ele suporte ambientes de alta pressão ou vácuo e forneça uma estrutura durável e rígida para montagens experimentais complexas.

Excelente Inerência Química

O corindo exibe resistência excepcional ao ataque químico por uma ampla gama de ácidos, álcalis e outras substâncias corrosivas, mesmo em altas temperaturas. Isso garante a pureza da amostra e a longevidade do tubo em ambientes químicos agressivos, como os usados na Deposição Química de Vapor (CVD).

Armadilhas Comuns e Estratégias de Mitigação

Usar com sucesso um forno de tubo de corindo significa mitigar ativamente seus riscos inerentes. Ignorar esses requisitos operacionais é uma causa comum de falhas custosas no equipamento.

Gerenciando Gradientes Térmicos

O protocolo mais crítico é evitar o choque térmico. Sempre use um controlador programável para impor taxas lentas e lineares de aquecimento e resfriamento. Uma taxa segura típica é frequentemente entre 3-5°C por minuto, mas você deve consultar a documentação de seu tubo específico.

Garantindo Controle Preciso do Processo

Aplicações como CVD exigem controle extremamente preciso de temperatura, pressão e fluxo de gás. O forno é o coração desse sistema. Sua estabilidade e uniformidade são primordiais, pois desvios podem levar a defeitos de filme ou síntese fracassada. O desempenho do forno deve corresponder aos requisitos rigorosos do seu processo.

Integrando Sistemas de Segurança e Exaustão

Muitos processos realizados em fornos tubulares, especialmente CVD, podem gerar subprodutos perigosos ou envolver gases precursores tóxicos e reativos. A montagem do forno deve fazer parte de um sistema maior e bem projetado que inclua ventilação de exaustão eficaz e gerenciamento de resíduos para garantir a segurança do operador e a conformidade ambiental.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelas demandas específicas de sua pesquisa ou processo.

- Se seu foco principal é o processamento em temperaturas extremas (>1500°C) ou inércia química: O corindo é a escolha correta, e muitas vezes a única, mas você deve prever o custo e implementar protocolos operacionais rigorosos para aquecimento e resfriamento.

- Se seu foco principal é a relação custo-benefício e a observação visual é crítica: Um forno de tubo de quartzo é uma alternativa superior para qualquer aplicação que permaneça abaixo de aproximadamente 1200°C.

- Se seu foco principal é a ciclagem térmica rápida: Você deve verificar se o corindo pode suportar as taxas de rampa necessárias ou investigar cerâmicas especializadas e mais caras, projetadas para resistência ao choque térmico.

Ao ponderar esses fatores em relação aos seus objetivos experimentais específicos, você pode selecionar com confiança o material certo e evitar falhas custosas.

Tabela de Resumo:

| Desvantagem | Descrição | Impacto |

|---|---|---|

| Custo Elevado | Material e fabricação caros | Investimento financeiro significativo |

| Opacidade | Não é possível monitorar visualmente as amostras | Dependência de sensores indiretos |

| Choque Térmico | Suscetível a rachaduras por mudanças rápidas de temperatura | Requer taxas lentas de aquecimento/resfriamento |

Precisa de um forno que supere essas limitações? A KINTEK é especializada em soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD com profundas capacidades de personalização. Esteja você lidando com temperaturas extremas, inércia química ou ciclagem rápida, nossa experiência garante desempenho confiável e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos laboratoriais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão