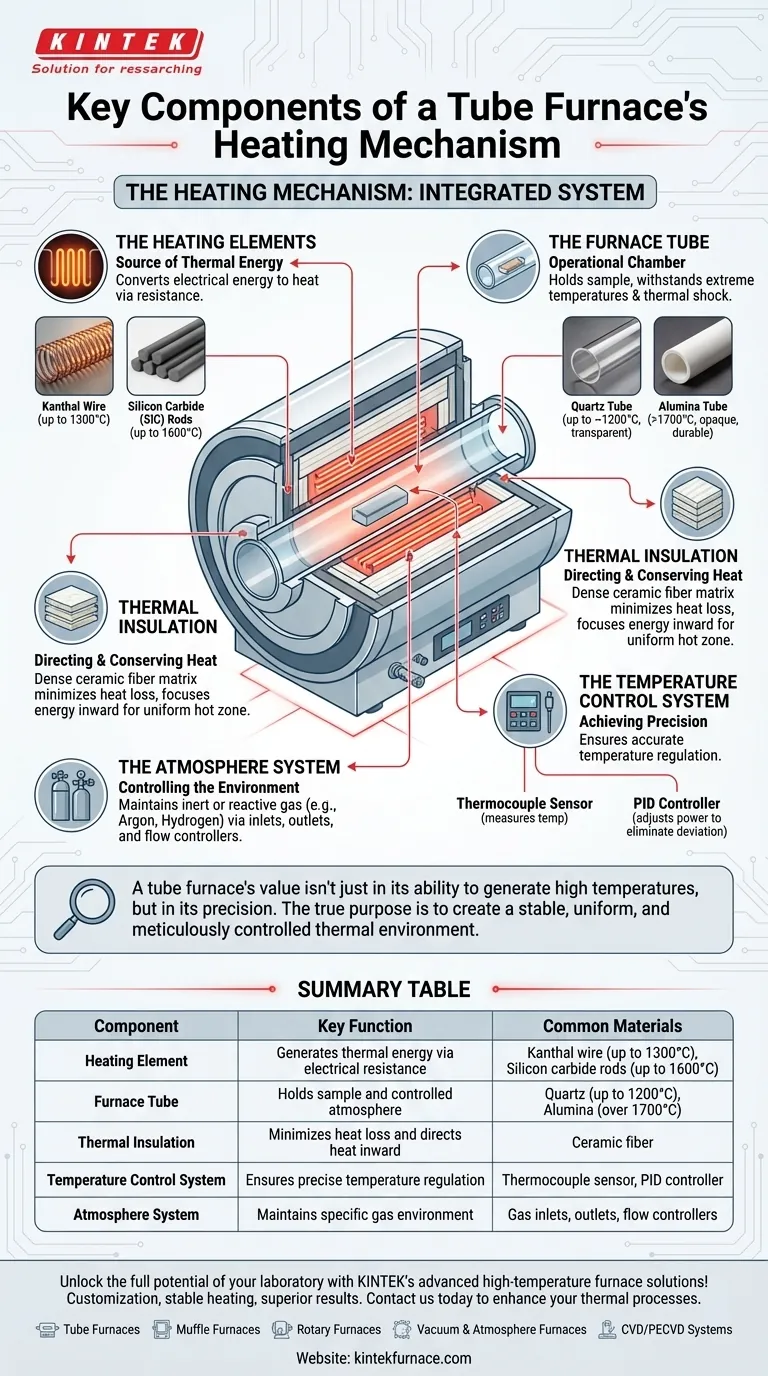

O mecanismo de aquecimento de um forno tubular é um sistema integrado construído a partir de quatro componentes principais: os elementos de aquecimento que geram energia térmica, o tubo do forno que contém a amostra, o isolamento térmico que direciona o calor e o sistema de controle de temperatura que garante a precisão. Essas peças trabalham em conjunto para converter energia elétrica em um ambiente estável e uniforme de alta temperatura.

O valor de um forno tubular não está apenas em sua capacidade de gerar altas temperaturas, mas em sua precisão. O verdadeiro propósito de seu mecanismo de aquecimento é criar um ambiente térmico estável, uniforme e meticulosamente controlado dentro do tubo do forno.

Os Componentes Essenciais da Geração Térmica

O objetivo fundamental é gerar e conter o calor de forma eficiente. Isso é conseguido por um conjunto de materiais cuidadosamente selecionados e projetados para desempenho em alta temperatura.

O Elemento de Aquecimento: A Fonte de Energia Térmica

O coração do forno é o elemento de aquecimento, que funciona com base no princípio da resistência elétrica. Uma corrente elétrica é passada através de um material com alta resistência, convertendo a energia elétrica diretamente em calor.

A escolha do material para esses elementos é crítica e depende da faixa de temperatura desejada. Os dois tipos mais comuns são o fio de Kanthal (liga FeCrAl) e as barras de carboneto de silício (SiC).

O Tubo do Forno: A Câmara Operacional

O tubo do forno é a câmara central que contém a amostra e, se necessário, uma atmosfera controlada. Ele é posicionado dentro dos elementos de aquecimento.

Esses tubos devem ser resistentes a temperaturas extremas e choques térmicos. Materiais comuns incluem quartzo, adequado para temperaturas de até ~1200°C, e alumina, uma cerâmica que pode suportar temperaturas muito mais altas, frequentemente excedendo 1700°C.

Isolamento Térmico: Direcionando e Conservando o Calor

Envolvendo os elementos de aquecimento está uma densa matriz de isolamento térmico, tipicamente feita de fibra cerâmica de alta pureza.

Este isolamento serve a duas funções críticas. Primeiro, minimiza a perda de calor para o ambiente circundante, melhorando drasticamente a eficiência energética. Segundo, direciona a energia térmica para dentro, focando-a no tubo do forno para criar uma zona quente uniforme.

A Inteligência da Operação: Alcançando Precisão

Gerar calor é simples; controlá-lo com alta precisão é o verdadeiro desafio de engenharia. É aqui que os sistemas de controle se tornam indispensáveis.

O Sistema de Controle de Temperatura: Garantindo Precisão

Este sistema atua como o cérebro do forno, garantindo que a temperatura dentro do tubo seja exatamente o que você configurou. Consiste em um sensor, tipicamente um termopar, colocado perto do tubo do forno.

O termopar mede constantemente a temperatura e envia esses dados para um controlador PID (Proporcional-Integral-Derivativo). O controlador compara a temperatura real com o ponto de ajuste desejado e ajusta precisamente a energia enviada aos elementos de aquecimento para eliminar qualquer desvio.

O Sistema de Atmosfera: Controlando o Ambiente

Embora não seja um componente de aquecimento direto, o sistema de controle de atmosfera é parte integrante do processo térmico geral. Muitas aplicações exigem o processamento de uma amostra em um ambiente de gás inerte (por exemplo, Argônio) ou reativo (por exemplo, Hidrogênio).

Este sistema, que inclui entradas de gás, saídas e controladores de fluxo, trabalha com o tubo do forno selado para manter um ambiente químico específico em altas temperaturas.

Compreendendo as Trocas: A Seleção de Materiais Importa

A escolha dos componentes determina as capacidades, limitações e custo do forno. Compreender essas trocas é fundamental para selecionar a ferramenta certa para o trabalho.

Elemento de Aquecimento: Kanthal vs. Carboneto de Silício

O fio de Kanthal é econômico e confiável para aplicações de até aproximadamente 1300°C. É o padrão para a maioria dos fornos de laboratório de uso geral.

As barras de carboneto de silício (SiC) são necessárias para temperaturas mais altas, tipicamente de 1400°C a 1600°C. São mais caras e podem tornar-se quebradiças com o tempo, mas são essenciais para cerâmicas de alta temperatura e pesquisa de materiais.

Tubo do Forno: Quartzo vs. Alumina

Um tubo de quartzo oferece a vantagem significativa de ser transparente em temperaturas mais baixas, permitindo a observação visual do processo. No entanto, possui uma temperatura máxima de operação mais baixa e pode ser mais suscetível a choques térmicos.

Um tubo de alumina é opaco, mas muito mais durável e capaz de lidar com temperaturas extremamente altas. É a escolha padrão para processamento em alta temperatura, sinterização e recozimento onde o acesso visual não é necessário.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma configuração de forno depende inteiramente de seus objetivos experimentais ou de produção específicos.

- Se seu foco principal é o processamento em alta temperatura (>1400°C): Você precisará de um sistema com elementos de aquecimento de carboneto de silício e um tubo de alumina de alta pureza.

- Se seu foco principal é a observação visual ou trabalhos em baixa temperatura (<1200°C): Um forno com elementos de fio Kanthal e um tubo de quartzo é a escolha mais prática e econômica.

- Se seu foco principal é o controle atmosférico preciso: Certifique-se de que o forno possui vedações robustas e um sistema confiável de controle de fluxo de gás, pois isso é tão crítico quanto os componentes de aquecimento.

Em última análise, entender como esses componentes funcionam juntos capacita você a selecionar ou operar um forno que oferece o ambiente térmico preciso que seu trabalho exige.

Tabela Resumo:

| Componente | Função Chave | Materiais Comuns |

|---|---|---|

| Elemento de Aquecimento | Gera energia térmica via resistência elétrica | Fio Kanthal (até 1300°C), Barras de carboneto de silício (até 1600°C) |

| Tubo do Forno | Contém a amostra e a atmosfera controlada | Quartzo (até 1200°C), Alumina (acima de 1700°C) |

| Isolamento Térmico | Minimiza a perda de calor e direciona o calor para dentro | Fibra cerâmica |

| Sistema de Controle de Temperatura | Garante a regulação precisa da temperatura | Sensor termopar, Controlador PID |

| Sistema de Atmosfera | Mantém um ambiente de gás específico | Entradas de gás, saídas, controladores de fluxo |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, entregando aquecimento estável e uniforme para resultados superiores. Entre em contato hoje para discutir como podemos aprimorar seus processos térmicos e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes