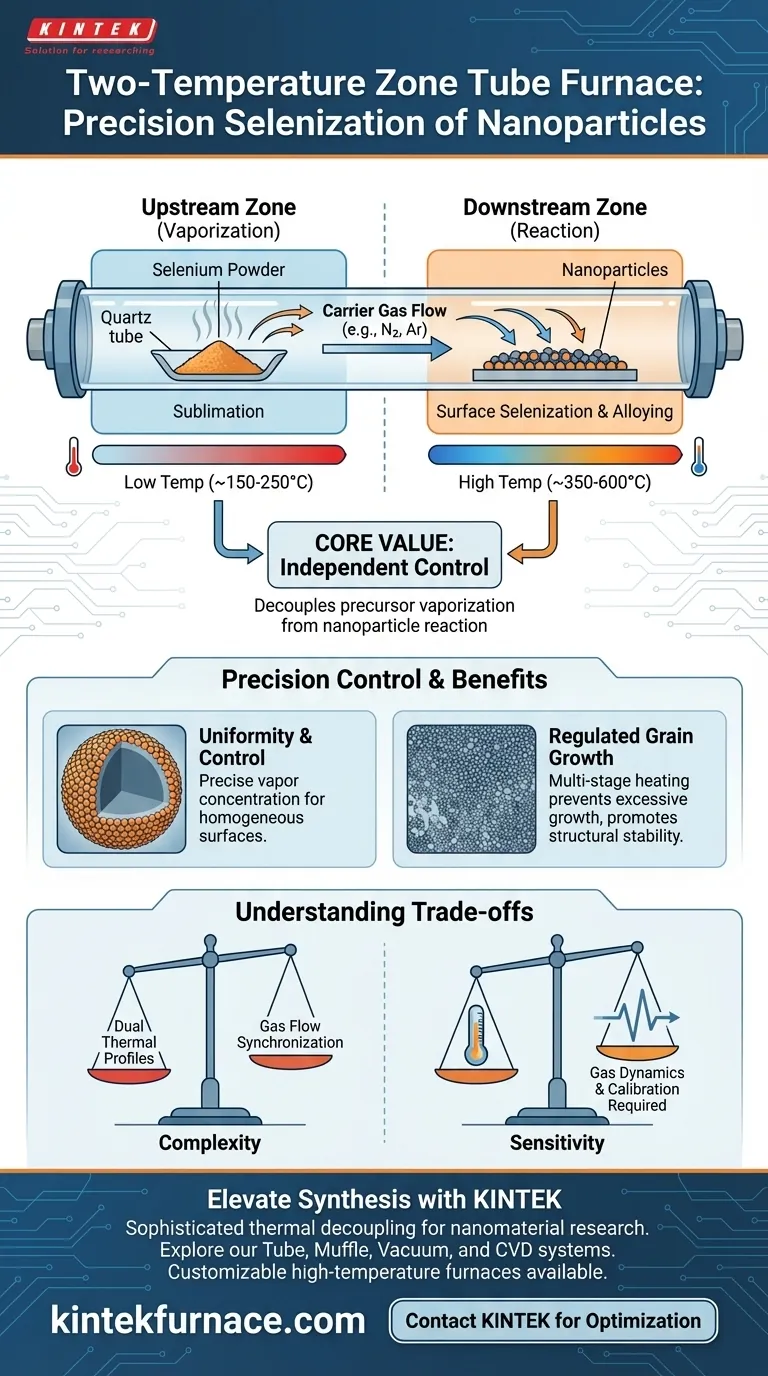

O principal propósito de uma configuração de duas zonas de temperatura é separar fisicamente a vaporização do precursor de selênio da reação química que ocorre na superfície da nanopartícula. Ao colocar o pó de selênio na zona a montante e a amostra na zona a jusante, você utiliza um gradiente de temperatura preciso para sublimar o selênio em vapor antes que um gás transportador o leve para o local de reação de alta temperatura.

O valor central desta configuração é o controle independente. Ele permite gerar a concentração de vapor específica necessária para uniformidade sem expor a amostra a essas condições até o momento exato da reação, otimizando assim a selenização da superfície enquanto inibe o crescimento excessivo de grãos.

A Mecânica do Sistema de Duas Zonas

Arranjo Espacial para Transporte de Vapor

A vantagem fundamental desta configuração reside em seu layout físico. O pó de selênio é posicionado a montante, enquanto as nanopartículas alvo são colocadas a jusante.

Essa separação é crítica porque o selênio e a amostra alvo geralmente têm requisitos térmicos diferentes. A zona a montante aquece o selênio o suficiente para sublimá-lo, criando um fluxo constante de vapor.

O Papel do Gás Transportador

Uma vez que o selênio sublima, ele não se difunde passivamente para a amostra. Ele é transportado ativamente por um fluxo de gás controlado.

Este fluxo transporta o vapor de selênio da primeira zona para a segunda, garantindo que o reagente chegue à zona da amostra com a concentração e velocidade corretas.

Controle de Precisão sobre as Propriedades do Material

Garantindo a Uniformidade da Reação

Em uma configuração de zona única, controlar a concentração exata de vapor no local da reação é difícil. A configuração de duas zonas resolve isso permitindo controle preciso de temperatura na zona a jusante.

Isso garante que o vapor de selênio atinja a uniformidade necessária no local exato da reação. Consequentemente, você obtém controle exato sobre o grau de selenização nas superfícies das nanopartículas.

Regulando o Crescimento de Grãos e a Liga

Fornos de alta precisão permitem programas de temperatura multiestágio (por exemplo, rampando para 155 °C e depois para 350 °C). Isso facilita a fusão e penetração progressivas de reagentes como enxofre e selênio.

Ao controlar o perfil de calor em estágios, você promove reações de liga necessárias (como Ni-S-Se) enquanto simultaneamente inibe o crescimento excessivo de grãos. Isso resulta em nanocristais ultrafinos e uniformemente distribuídos que são estruturalmente robustos.

Compreendendo os Compromissos

Complexidade do Processo

Embora um forno de duas zonas ofereça controle superior, ele introduz complexidade significativa ao design experimental. Você deve gerenciar dois perfis térmicos distintos e sincronizá-los com a taxa de fluxo de gás.

Se a temperatura a montante for muito alta em relação à taxa de fluxo, você pode desperdiçar material precursor. Se a temperatura a jusante estiver desalinhada, o vapor pode não reagir eficientemente com a superfície da amostra.

Sensibilidade à Dinâmica de Gás

O sucesso deste método depende muito do gás transportador. Flutuações no fluxo podem alterar a concentração de vapor de selênio que chega à zona a jusante.

Essa sensibilidade requer calibração rigorosa. Você não está apenas gerenciando o calor; você está gerenciando a dinâmica de fluidos de como o vapor viaja entre as duas zonas de temperatura distintas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um processo de selenização de duas zonas, considere seus objetivos materiais específicos:

- Se o seu foco principal é a uniformidade da superfície: Priorize a separação precisa das zonas para garantir que a concentração de vapor de selênio seja homogênea antes de entrar em contato com a amostra.

- Se o seu foco principal é a estabilidade estrutural: Utilize programação de temperatura multiestágio para facilitar a liga, prevenindo a formação de grãos excessivamente grandes.

Ao isolar a geração de vapor da cinética da reação, você transforma a selenização de um evento térmico caótico em um processo sintonizável e projetado com precisão.

Tabela Resumo:

| Recurso | Zona a Montante (Fonte) | Zona a Jusante (Reação) |

|---|---|---|

| Função Principal | Sublimação do pó de selênio | Reação química em nanopartículas |

| Papel da Temperatura | Controla a concentração de vapor | Controla a cinética da reação e o crescimento de grãos |

| Estado do Material | Transição Sólido para Vapor | Liga de superfície e cristalização |

| Benefício Chave | Entrega estável de precursor | Uniformidade e crescimento de grãos inibido |

Eleve a Sua Síntese de Nanomateriais com a KINTEK

A precisão na selenização requer mais do que apenas calor; exige o desacoplamento térmico sofisticado que apenas um sistema de duas zonas de alto desempenho pode fornecer. A KINTEK capacita sua pesquisa com sistemas Tubulares, Mufla, a Vácuo e CVD líderes na indústria, todos apoiados por P&D especializado e fabricação de precisão.

Se você precisa de configurações padrão ou de um forno de alta temperatura personalizável adaptado à sua pesquisa única de nanopartículas, nossa equipe técnica está pronta para ajudar.

Entre em contato com a KINTEK hoje mesmo para otimizar os processos térmicos do seu laboratório.

Guia Visual

Referências

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Como um forno de pirólise multi-tubo atinge um controle preciso de temperatura? Hardware Avançado & Lógica PID Explicados

- Quais são as vantagens de usar fornos horizontais? Aumente a Eficiência e a Uniformidade no Processamento em Lotes

- Quais materiais são comumente usados no dispositivo de aquecimento de um forno tubular? Otimize seus processos de alta temperatura

- Qual o papel de um forno de resistência tubular na produção de filmes finos de AZO? Domine o Pré-Anelamento para Camadas Perfeitas

- Como é obtida a condição de vedação em um forno experimental de tubo a vácuo? Domine o Controle Preciso da Atmosfera

- Quais condições técnicas um forno de atmosfera tubular fornece para Cu/TiO2/ZSM-5? Otimizar a Redução do Catalisador

- Como um forno tubular de zona dupla facilita a síntese de monocamada? Crescimento de Precisão para MoS2 e WS2

- Qual é o papel da calcinação em alta temperatura em um forno tubular para zeólita H-Beta? Engineer Precision Catalysts