Um forno tubular de zona dupla facilita a síntese de monocamada, criando dois ambientes térmicos distintos dentro de uma única câmara de reação, permitindo o gerenciamento independente da sublimação do precursor e da deposição do substrato. Ao separar a temperatura de evaporação de elementos voláteis (como o enxofre) das temperaturas de reação mais altas necessárias para óxidos metálicos (como MoO3), este equipamento permite a Deposição Química em Fase Vapor (CVD) ou Transporte Químico em Fase Vapor (CVT) precisa necessária para cultivar materiais bidimensionais de alta qualidade.

Ponto Principal A vantagem crítica de um forno de zona dupla é o desacoplamento da evaporação do precursor do crescimento do cristal. Essa separação permite ajustar a taxa de vaporização dos reagentes sem alterar a cinética da reação no substrato, garantindo as condições específicas necessárias para a formação de monocristais de monocamada.

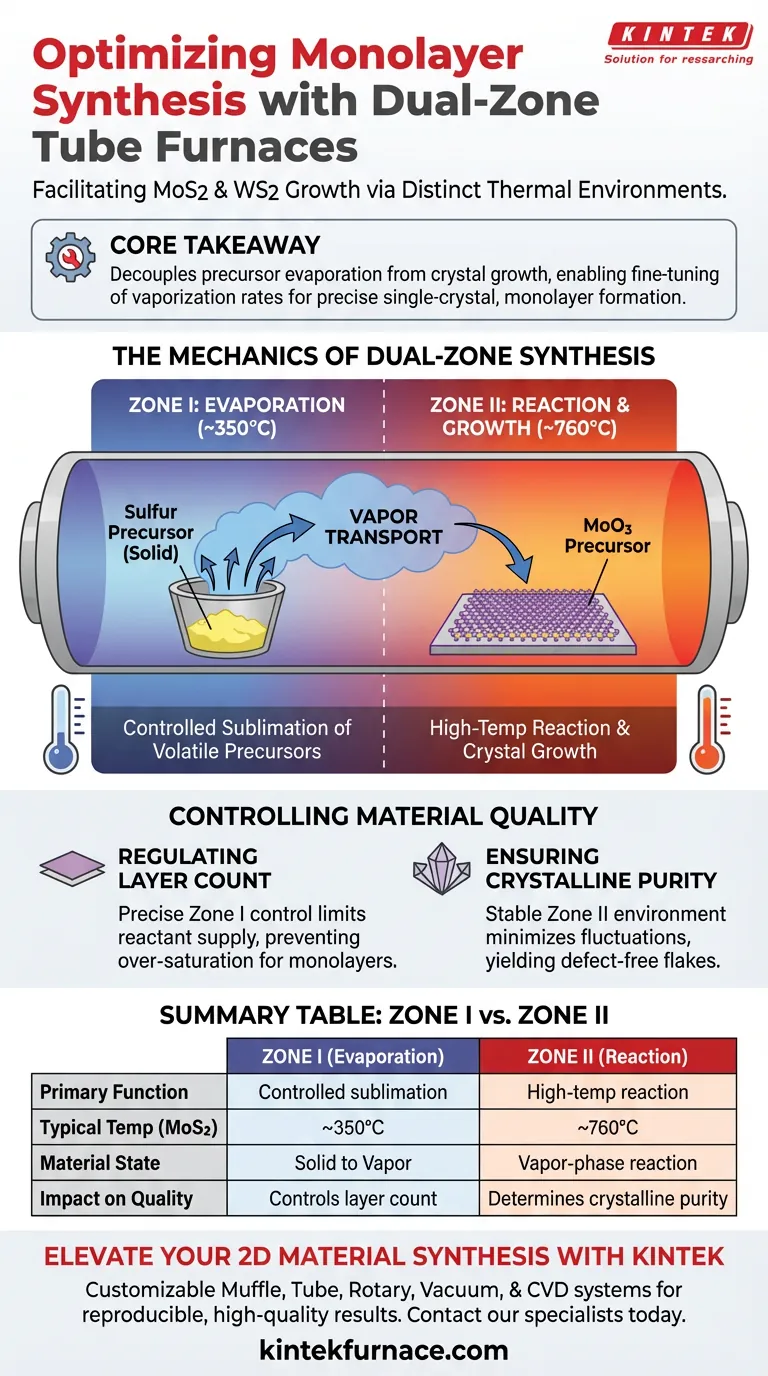

A Mecânica da Síntese de Zona Dupla

Controle Independente de Temperatura

A característica definidora deste forno é sua capacidade de manter temperaturas diferentes em zonas adjacentes simultaneamente.

Para a síntese de Dissulfeto de Molibdênio (MoS2), a referência principal observa que a Zona I pode ser definida para 350°C enquanto a Zona II é aquecida a 760°C.

Essa independência permite que o sistema acomode materiais com propriedades físicas vastamente diferentes dentro do mesmo fluxo de processo.

Gerenciando a Volatilidade do Precursor

A síntese de di-haletos de metais de transição (TMDs) geralmente envolve dois precursores: um óxido metálico (como MoO3) e um calcogênio (como pó de Enxofre).

O enxofre é altamente volátil e sublima em temperaturas relativamente baixas. Se exposto imediatamente a altas temperaturas, ele evaporaria instantaneamente, levando a uma reação descontrolada.

A primeira zona de temperatura mais baixa garante que o enxofre sublime a uma taxa controlada e constante antes de ser transportado para jusante.

Transporte Controlado de Vapor

Uma vez sublimados, os vapores precursores devem se mover para o substrato para reagir.

A configuração de zona dupla cria um gradiente térmico específico que impulsiona o transporte desses vapores.

O vapor de enxofre viaja da Zona I mais fria para a Zona II mais quente, onde reage com o vapor do óxido metálico e se deposita no substrato.

Controlando a Qualidade do Material

Regulando a Contagem de Camadas

O objetivo final neste contexto é frequentemente alcançar uma "monocamada" - um material com apenas uma molécula de espessura.

Ao regular precisamente a temperatura de evaporação na primeira zona, você controla efetivamente o "fornecimento" de reagentes.

Isso evita a supersaturação do substrato, permitindo que você pare o crescimento em uma única camada em vez de permitir a formação de cristais em massa.

Garantindo a Pureza Cristalina

Um ambiente térmico estável é inegociável para materiais eletrônicos de alta qualidade.

O forno tubular fornece um ambiente térmico uniforme que minimiza flutuações durante a fase de crescimento.

Essa estabilidade é essencial para determinar a qualidade cristalina e as dimensões físicas dos flocos de MoS2 ou WS2 resultantes.

Entendendo os Compromissos

Sensibilidade aos Parâmetros

Embora os fornos de zona dupla ofereçam precisão, eles introduzem complexidade em relação aos parâmetros do processo.

A interação entre as duas zonas significa que um pequeno desvio na zona de evaporação (Zona I) pode alterar drasticamente a estequiometria na zona de reação (Zona II).

Gerenciamento de Gradiente

A área de transição entre as duas zonas de temperatura deve ser cuidadosamente considerada.

Se o gradiente térmico não for gerenciado corretamente, os precursores podem condensar prematuramente entre as zonas antes de atingir o substrato alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está configurando um protocolo de síntese para materiais 2D, considere como as capacidades do forno se alinham com seus objetivos específicos:

- Se o seu foco principal é a qualidade cristalina: Priorize a regulação precisa da Zona II (a zona de reação) para garantir um ambiente térmico uniforme para o crescimento de flocos sem defeitos.

- Se o seu foco principal é controlar a espessura da camada: Concentre-se no controle independente da Zona I (a zona de evaporação) para limitar estritamente a taxa de fornecimento do precursor volátil (enxofre).

A configuração de zona dupla transforma efetivamente a variável caótica da pressão de vapor em uma constante ajustável, tornando a síntese de monocamada reproduzível possível.

Tabela Resumo:

| Recurso | Zona I (Evaporação) | Zona II (Reação) |

|---|---|---|

| Função Principal | Sublimação controlada de precursores voláteis (por exemplo, Enxofre) | Reação de alta temperatura e crescimento de cristal (por exemplo, MoO3 + S) |

| Temp. Típica (MoS2) | ~350°C | ~760°C |

| Estado do Material | Transição Sólido para Vapor | Reação e deposição em fase vapor |

| Impacto na Qualidade | Controla a contagem de camadas e a taxa de fornecimento | Determina a pureza cristalina e o tamanho do floco |

Eleve Sua Síntese de Materiais 2D com a KINTEK

Gradientes térmicos precisos são o segredo para o crescimento impecável de monocamadas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubulares, Rotativos, a Vácuo e CVD - todos totalmente personalizáveis para atender às suas demandas específicas de pesquisa. Se você está sintetizando MoS2, WS2 ou heterostructures complexas, nossos fornos de zona dupla fornecem o controle de temperatura independente e a estabilidade necessários para resultados reproduzíveis e de alta qualidade.

Pronto para otimizar seu processo de CVD? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução de forno perfeita para sua aplicação.

Guia Visual

Referências

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como a ativação secundária por pirólise em um forno tubular a 800 °C contribui para a estrutura de poros do APC?

- Qual é o propósito de usar um forno de resistência tubular com oxigênio em fluxo para a síntese de NMC? Alcançar Pureza de Fase Pura

- Como fornos de secagem de precisão e fornos programáveis garantem o desempenho de compósitos de nitreto metálico/TiO2? Guia de Especialista

- Quais são as principais características de um Forno Tubular Dividido (Zona Única)? Desbloqueie Acesso Fácil e Aquecimento Uniforme

- Quais características de design contribuem para a durabilidade e segurança dos fornos de tubo de laboratório modernos? Garantindo confiabilidade a longo prazo e proteção do operador

- Qual é o propósito de usar um forno tubular de alta temperatura com atmosfera de argônio durante a carbonização?

- Quais são as aplicações comuns dos Fornos Tubulares? Desvende a Precisão na Síntese de Materiais e Tratamento Térmico

- Qual função um forno tubular desempenha na conversão de fibras eletrofiadas em CNFs? Dominando o Caminho da Carbonização