Um forno tubular ou atmosférico funciona como um reator de precisão que facilita a conversão química de fibras poliméricas eletrofiadas em nanofibras de carbono (CNFs) através de um processo térmico de duas etapas rigorosamente controlado. Ao gerenciar tanto a temperatura quanto a atmosfera gasosa, o forno primeiro estabiliza a estrutura da fibra no ar e subsequentemente a converte em uma matriz de carbono altamente condutora sob um ambiente inerte de nitrogênio.

O forno não é meramente um aquecedor; ele serve como a câmara de reação crítica onde um polímero termoplástico é quimicamente reestruturado em uma matriz de carbono resistente ao calor e condutora, sem perder sua morfologia nanofibrilar original.

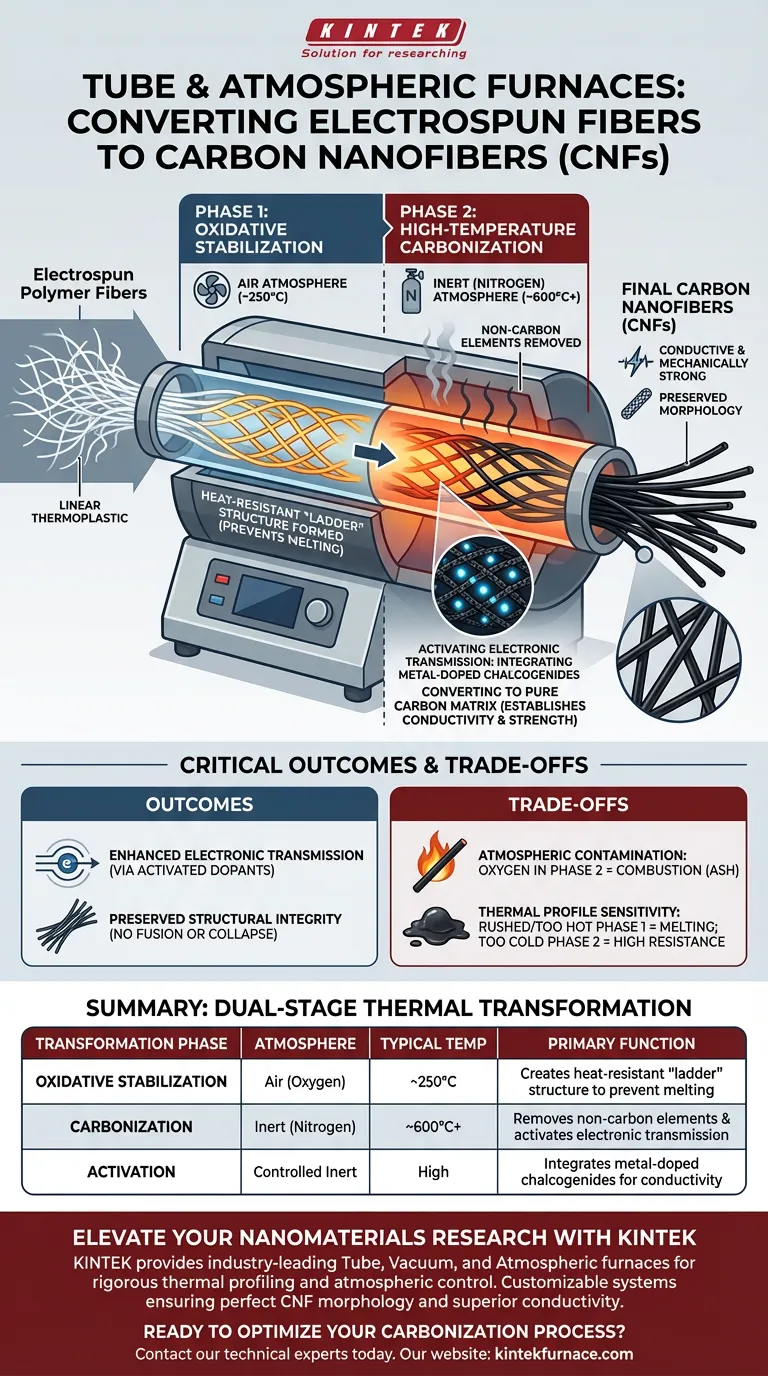

A Transformação Térmica em Duas Fases

Para converter um polímero transportador em uma nanofibra de carbono funcional, o material deve passar por mudanças químicas radicais sem colapsar fisicamente. O forno orquestra isso através de duas fases distintas.

Fase 1: Estabilização Oxidativa

A primeira função do forno é aquecer as fibras em um ambiente de ar. Este processo geralmente ocorre em temperaturas mais baixas (conceitualmente semelhante à faixa de 250°C frequentemente encontrada em equipamentos específicos de estabilização).

Durante esta etapa, o forno facilita reações de oxidação que transformam o polímero de um termoplástico linear em uma estrutura de "escada" resistente ao calor. Esta etapa é inegociável; sem ela, as fibras simplesmente derreteriam e perderiam sua forma durante a subsequente fase de alta temperatura.

Fase 2: Carbonização em Alta Temperatura

Uma vez estabilizado, o ambiente do forno é alterado para uma atmosfera contínua de nitrogênio. A temperatura é elevada significativamente, tipicamente para cerca de 600°C.

Neste ambiente inerte, os elementos não carbono são eliminados, convertendo o material restante em uma matriz de carbono pura. Esta etapa é responsável por estabelecer a condutividade elétrica do material e a resistência mecânica final.

Resultados Críticos do Material

Além do simples aquecimento, o forno garante que propriedades internas específicas sejam ativadas dentro das nanofibras.

Ativação da Transmissão Eletrônica

A fase de carbonização em alta temperatura faz mais do que apenas carbonizar o plástico. Ela ativa componentes internos, especificamente calcogenetos dopados com metal, embutidos nas fibras.

O ambiente térmico controlado garante que esses dopantes sejam devidamente integrados à matriz de carbono. Essa integração permite uma transmissão eletrônica superior, tornando a CNF final adequada para aplicações eletrônicas avançadas.

Preservação da Integridade Estrutural

O principal desafio na produção de CNFs é manter a fibra distinta e intacta. O ramp de temperatura preciso do forno evita choque térmico.

Ao controlar cuidadosamente a transição da estabilização para a carbonização, o forno garante que as fibras não se fundam ou colapsem, mantendo a alta área superficial característica dos materiais eletrofiados.

Compreendendo os Compromissos

Embora o forno seja o motor da conversão, o gerenciamento inadequado das condições atmosféricas leva a falhas catastróficas.

O Risco de Contaminação Atmosférica

A distinção entre as fases de ar e nitrogênio é crítica. A introdução de oxigênio durante a fase de carbonização em alta temperatura (600°C) fará com que o carbono se combustione, transformando suas fibras em cinzas em vez de CNFs.

Sensibilidade do Perfil Térmico

Se a fase inicial de estabilização for apressada ou a temperatura for muito alta, as fibras não conseguirão formar a estrutura de escada necessária.

Isso resulta no derretimento das fibras em uma massa antes que possam carbonizar. Inversamente, se a temperatura de carbonização for muito baixa, o material reterá muita resistência elétrica, falhando em atingir a condutividade necessária para aplicações eletrônicas.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações específicas que você emprega no forno dependem fortemente das propriedades desejadas de suas nanofibras de carbono finais.

- Se o seu foco principal é Condutividade Elétrica: Certifique-se de que seu forno crie um ambiente de Nitrogênio puro a 600°C para maximizar a pureza do carbono e ativar os calcogenetos dopados com metal.

- Se o seu foco principal é Morfologia da Fibra: Priorize a fase inicial de estabilização oxidativa no ar para fixar a estrutura física antes do tratamento de alta temperatura.

O sucesso depende do uso do forno para equilibrar a necessidade química de oxidação (estabilização) com a necessidade física de proteção inerte (carbonização).

Tabela Resumo:

| Fase de Transformação | Atmosfera | Temp. Típica | Função Principal |

|---|---|---|---|

| Estabilização Oxidativa | Ar (Oxigênio) | ~250°C | Cria estrutura de 'escada' resistente ao calor para evitar derretimento |

| Carbonização | Inerte (Nitrogênio) | ~600°C+ | Remove elementos não carbono e ativa a transmissão eletrônica |

| Ativação | Inerte Controlada | Alta | Integra calcogenetos dopados com metal para condutividade |

Eleve Sua Pesquisa em Nanomateriais com a KINTEK

A precisão é fundamental na conversão de fibras eletrofiadas em nanofibras de carbono de alto desempenho. A KINTEK fornece fornos tubulares, a vácuo e atmosféricos líderes na indústria, projetados para entregar o perfil térmico rigoroso e o controle atmosférico que sua pesquisa exige.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às necessidades exclusivas de laboratório, garantindo que suas CNFs mantenham morfologia perfeita e condutividade superior.

Pronto para otimizar seu processo de carbonização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução ideal de alta temperatura para o seu laboratório.

Guia Visual

Referências

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno tubular horizontal de zona dupla fornece as condições para CVT? Otimizar o Crescimento de Cristais Únicos

- Quais condições técnicas um forno tubular de laboratório fornece para MXene/MWCNTs@C–Co? Master Thermal Synthesis

- Por que o intervalo de temperatura é importante ao escolher um forno tubular? Ele dita o custo, os materiais e o desempenho

- Por que o controle de temperatura do forno tubular é crítico para pós de haletos de terras raras anidros? Alcance a Síntese Precisa

- Como um forno tubular contribui para a CVD de compósitos Si-SiO2? Alcance um Controle Preciso da Nanoestrutura

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- O que deve ser considerado ao comprar um forno tubular horizontal? Fatores Chave para o Seu Processo Térmico

- Como a lã de cerâmica funciona como material de suporte em um reator tubular? Garanta precisão na gaseificação em alta temperatura