Um forno tubular de alta temperatura serve como a câmara de reação crítica para a síntese de compósitos Si-SiO2 via deposição química em fase vapor (CVD). Ele fornece um ambiente selado e termicamente estável que permite que o gás silano permeie uma estrutura de sílica porosa. Ao manter uma temperatura de reação precisa, tipicamente em torno de 400 °C, o forno garante que o gás se decomponha uniformemente dentro dos nanoporos, em vez de na superfície.

Ponto Principal: O forno tubular não é meramente uma fonte de calor; é uma ferramenta de precisão que sincroniza temperatura e fluxo de gás para impulsionar o preenchimento interno dos poros. Essa decomposição controlada transforma a sílica isolante em um compósito eletroquimicamente ativo com nanoestruturas de silício altamente dispersas.

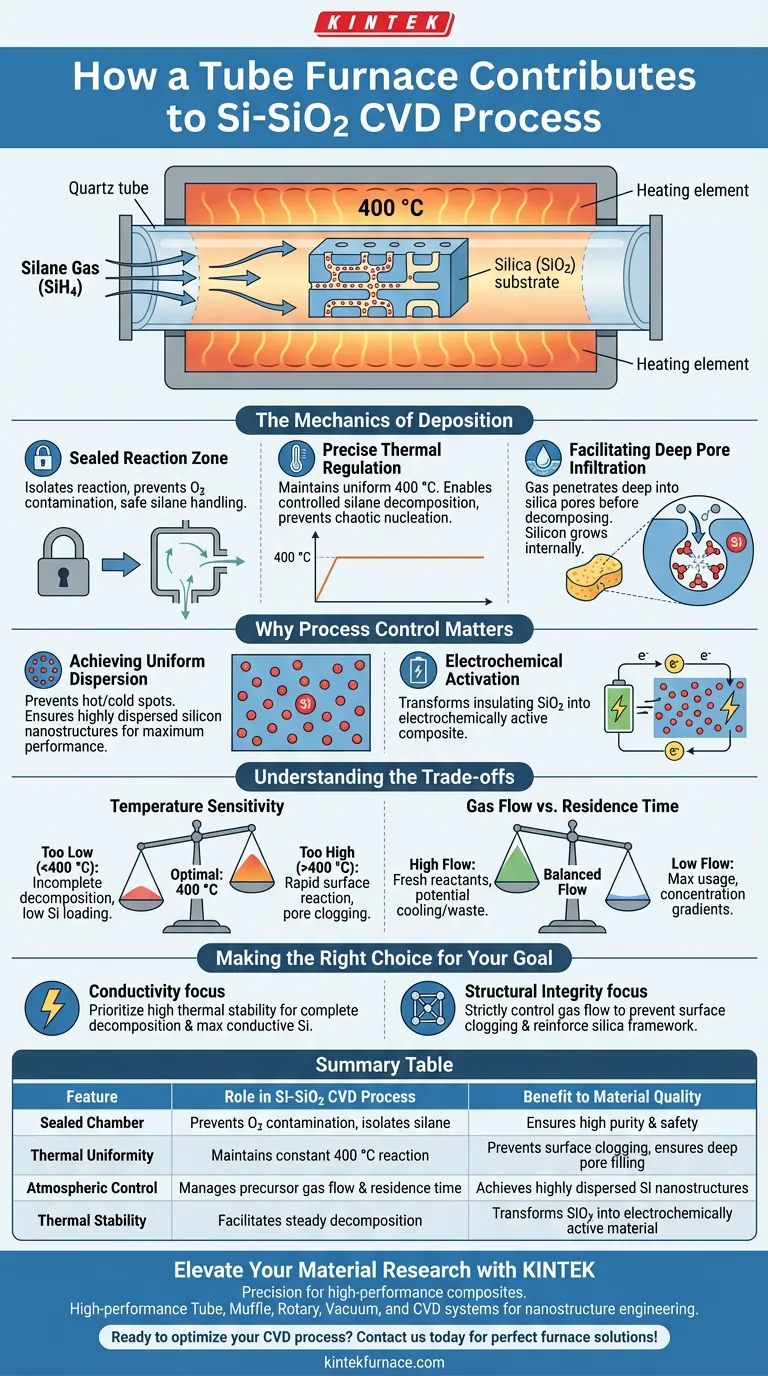

A Mecânica da Deposição

Criando uma Zona de Reação Selada

O papel fundamental do forno tubular é isolar a reação do ambiente externo. Para a preparação de Si-SiO2, o forno mantém uma câmara hermeticamente selada que impede a contaminação por oxigênio.

Esse isolamento é vital para segurança e pureza, pois permite a introdução controlada de precursores voláteis como o gás silano sem o risco de combustão externa ou oxidação.

Regulação Térmica Precisa

O sucesso na CVD depende da manutenção de uma janela cinética específica. O forno tubular fornece uma temperatura constante e uniforme—especificamente em torno de 400 °C para esta aplicação.

Nesta temperatura, a energia térmica é suficiente para desencadear a decomposição do silano, mas controlada o suficiente para evitar nucleação rápida e caótica. Essa estabilidade garante que a reação ocorra a uma taxa constante em todo o lote.

Facilitando a Infiltração Profunda nos Poros

O design do forno permite que o gás reagente flua continuamente sobre e através do substrato de sílica. Como o ambiente térmico é uniforme, o gás silano pode penetrar profundamente na estrutura porosa da sílica antes de se decompor.

Essa deposição "dentro dos poros" é o que distingue um compósito de alta qualidade. Em vez de revestir o exterior, o silício cresce dentro dos vazios, criando uma estrutura robusta e interligada.

Por Que o Controle do Processo Importa

Alcançando Dispersão Uniforme

Sem o perfil térmico estável fornecido pelo forno tubular, o silício se depositaria de forma desigual. Pontos quentes poderiam causar bloqueios nas aberturas dos poros, enquanto pontos frios deixariam os precursores sem reagir.

O forno garante que as nanoestruturas de silício sejam altamente dispersas em toda a matriz. Essa distribuição uniforme é essencial para maximizar o desempenho do material.

Ativação Eletroquímica

A sílica (SiO2) é naturalmente isolante, o que limita sua utilidade em aplicações eletrônicas ou de armazenamento de energia. O processo do forno tubular ativa efetivamente o material.

Ao depositar com sucesso silício condutor dentro da estrutura isolante de sílica, o forno transforma o precursor em um compósito eletroquimicamente ativo capaz de armazenar e transferir carga.

Entendendo os Compromissos

Sensibilidade à Temperatura

Embora 400 °C seja citado como ótimo para esta reação específica de Si-SiO2, desvios podem arruinar o produto.

Se a temperatura for muito baixa, o silano não se decomporá completamente, levando a uma baixa carga de silício. Se for muito alta, a reação pode ocorrer muito rapidamente na superfície, selando os poros ("obstrução de poros") e deixando o interior vazio.

Fluxo de Gás vs. Tempo de Residência

O forno tubular permite o controle do fluxo de gás, mas isso introduz uma variável que deve ser balanceada.

Alto fluxo de gás garante que reagentes frescos cheguem ao substrato, mas pode resfriar a zona de reação ou desperdiçar precursor. Baixo fluxo maximiza o uso, mas cria gradientes de concentração, potencialmente levando a deposição desigual ao longo do comprimento do tubo.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu compósito Si-SiO2, você deve adaptar os parâmetros do forno às suas necessidades específicas de material.

- Se seu foco principal é Condutividade: Priorize alta estabilidade térmica para garantir a decomposição completa do silano, maximizando a quantidade de silício condutor depositado dentro da matriz.

- Se seu foco principal é Integridade Estrutural: controle estritamente a taxa de fluxo de gás para evitar obstrução superficial, garantindo que o silício preencha os poros internos para reforçar a estrutura da sílica.

Ao dominar os controles térmicos e atmosféricos do forno tubular, você transforma um elemento de aquecimento padrão em um instrumento de precisão para engenharia de nanoestruturas.

Tabela Resumo:

| Característica | Papel no Processo CVD de Si-SiO2 | Benefício para a Qualidade do Material |

|---|---|---|

| Câmara Selada | Previne contaminação por oxigênio e isola o gás silano. | Garante alta pureza e segurança do processo. |

| Uniformidade Térmica | Mantém uma janela de reação constante de 400 °C. | Previne obstrução superficial e garante preenchimento profundo dos poros. |

| Controle Atmosférico | Gerencia o fluxo de gás precursor e o tempo de residência. | Alcança nanoestruturas de silício altamente dispersas. |

| Estabilidade Térmica | Facilita a decomposição estável dos precursores. | Transforma SiO2 isolante em material eletroquimicamente ativo. |

Eleve Sua Pesquisa de Materiais com a KINTEK

Precisão é a diferença entre um revestimento superficial e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD projetados para atender às rigorosas demandas da engenharia de nanoestruturas. Se você está sintetizando compósitos Si-SiO2 ou desenvolvendo materiais de energia de próxima geração, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de CVD? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que é necessário um forno tubular de alta temperatura para reparo de recozimento após gravação a seco? Restauração da Rede Cristalina

- Quais condições um forno a vácuo tubular fornece para a destilação de sulfeto de zinco? Otimize seu processamento de minério de zinco

- Por que os cobertores de fibra cerâmica são usados em fornos tubulares com atuação linear? Aumente a Eficiência e a Segurança do Laboratório

- Como as condições de trabalho da câmara do forno influenciam a escolha de um forno tubular? Otimize o Desempenho e o Custo

- Por que um forno de recozimento de tubo especializado para preparação de juntas REBCO deve usar duas zonas distintas? Encontre o Equilíbrio Perfeito

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Qual o papel de um forno tubular vertical na simulação de escamas de ferro oleoso? Domine a Distribuição de Componentes em Alto-Forno

- Como a diversificação dos fornos de tubo a vácuo impacta o mercado? Desbloqueie Soluções Especializadas para Materiais Avançados