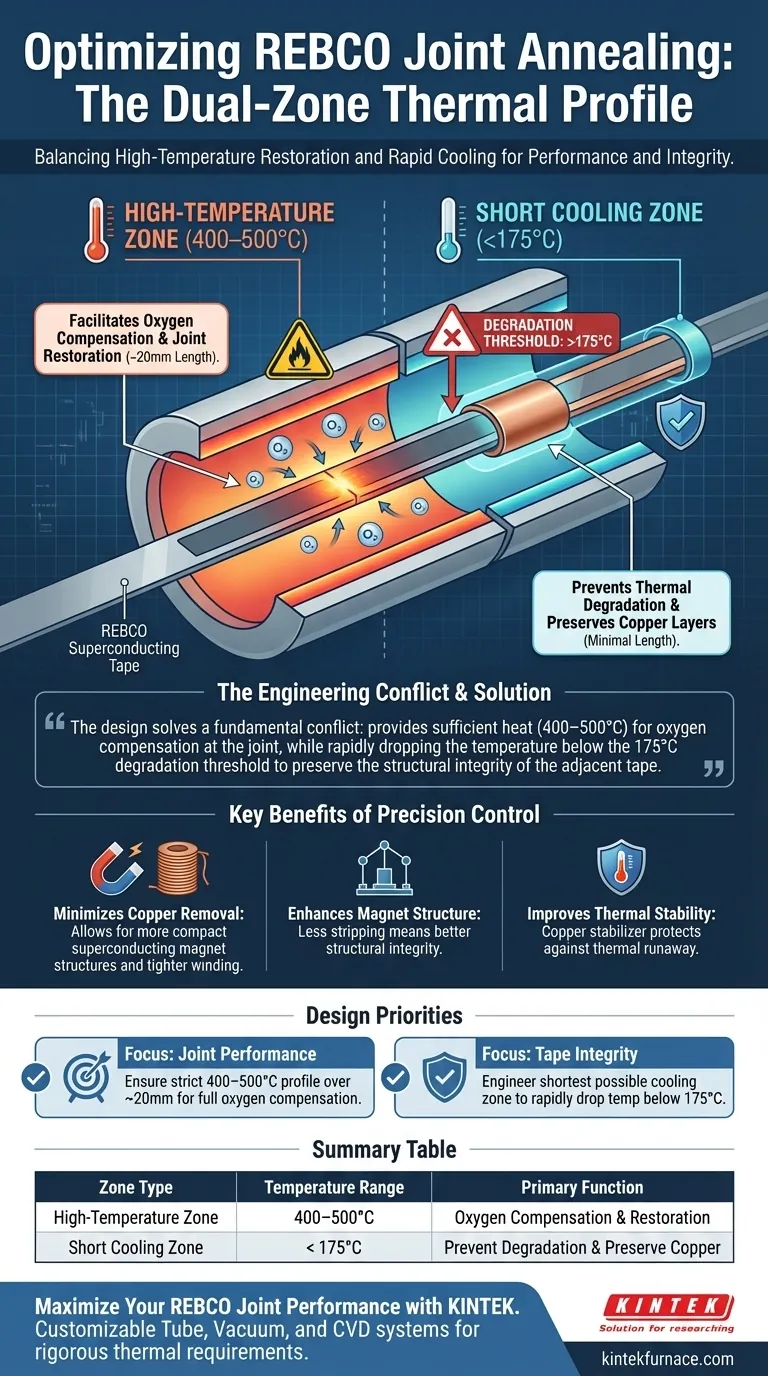

O perfil térmico de um forno de recozimento de tubo é o fator mais crítico no sucesso da fabricação de juntas REBCO. Para criar uma junta viável, o forno deve manter uma zona de alta temperatura para restaurar as propriedades supercondutoras, enquanto emprega simultaneamente uma zona de resfriamento curta para evitar danos ao material. Esta configuração precisa equilibra os requisitos químicos da junta contra a fragilidade térmica da fita circundante.

O design resolve um conflito fundamental de engenharia: fornece calor suficiente (400–500°C) para compensação de oxigênio na junta, enquanto reduz rapidamente a temperatura abaixo do limiar de degradação de 175°C para preservar a integridade estrutural da fita adjacente.

O Papel da Zona de Alta Temperatura

Garantindo a Compensação de Oxigênio

A função principal da zona de alta temperatura é facilitar a compensação de oxigênio dentro da área da junta. Sem este tratamento térmico específico, as propriedades supercondutoras da junta não podem ser totalmente realizadas ou restauradas.

A Janela Térmica Específica

Para conseguir isso, o forno deve manter uma faixa de temperatura entre 400 e 500 graus Celsius. A zona aquecida é tipicamente projetada para ter aproximadamente 20 mm de comprimento, concentrando a energia térmica exatamente onde ocorre a formação da junta.

A Criticidade de uma Zona de Resfriamento Curta

O Limiar de Degradação de 175°C

As fitas REBCO têm um limite térmico específico. A exposição a temperaturas acima de 175 graus Celsius pode causar degradação significativa no desempenho da fita.

Reduzindo o Tempo de Exposição

Uma zona de resfriamento muito curta é essencial para minimizar o comprimento físico da fita que permanece acima desse limiar crítico de 175°C. Se a zona de resfriamento fosse longa, o gradiente de temperatura seria muito gradual, mantendo uma seção maior da fita na "zona de perigo" por um período prolongado.

Implicações de Engenharia e Compromissos

Minimizando a Remoção de Cobre

A eficiência da zona de resfriamento impacta diretamente como a fita é preparada. Ao limitar estritamente a degradação térmica, você minimiza a quantidade da camada de estabilização de cobre que precisa ser removida.

Aprimorando a Estrutura do Ímã

Preservar a camada de cobre permite uma estrutura de ímã supercondutor mais compacta. Menos remoção significa melhor integridade estrutural e capacidades de enrolamento mais precisas.

Melhorando a Estabilidade Térmica

Otimizar o design do forno para reter a camada de cobre resulta em estabilidade térmica aprimorada para as juntas. O cobre atua como um estabilizador, protegendo a junta contra fuga térmica durante a operação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de suas juntas REBCO, considere estas prioridades de design:

- Se o seu foco principal é o Desempenho da Junta: Garanta que sua zona de alta temperatura mantenha um perfil rigoroso de 400–500°C em um alcance de 20 mm para garantir a compensação completa de oxigênio.

- Se o seu foco principal é a Integridade da Fita: Projete a zona de resfriamento para ser o mais curta possível para reduzir rapidamente a temperatura do material abaixo do limiar de degradação de 175°C.

Ao controlar essas duas zonas, você transforma o processo de recozimento de uma responsabilidade em uma ferramenta de precisão para a construção de ímãs compactos e estáveis de alto campo.

Tabela Resumo:

| Tipo de Zona | Faixa de Temperatura | Comprimento (Aprox.) | Função Principal |

|---|---|---|---|

| Zona de Alta Temperatura | 400–500°C | 20mm | Facilita a compensação de oxigênio e a restauração da junta |

| Zona de Resfriamento Curta | < 175°C | Mínimo | Previne a degradação térmica e preserva as camadas de cobre |

Maximize o Desempenho de Suas Juntas REBCO com a KINTEK

O perfilamento térmico preciso é a diferença entre uma junta supercondutora bem-sucedida e a degradação permanente do material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubos, Vácuo e CVD projetados para lidar com os rigorosos requisitos de 400–500°C e os gradientes de resfriamento rápidos essenciais para a fabricação de ímãs de alto campo.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de comprimento, temperatura e atmosfera, garantindo que suas camadas de estabilização de cobre permaneçam intactas para uma estrutura de ímã mais compacta.

Pronto para otimizar seu processo de recozimento? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir seus requisitos de forno personalizado e aprimorar as capacidades de pesquisa de seu laboratório.

Guia Visual

Referências

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a importância técnica de usar um forno tubular de zona de temperatura dupla para a telurização de CoTe2?

- Por que usar uma caixa de grafite em fornos tubulares para recozimento de Sb2Se3? Obtenha crescimento preciso de cristais e controle de vapor

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- Qual o papel de um forno tubular de laboratório no processo de carbonização de fiapos de artemísia? Guia Especializado em Síntese de Biomassa

- Quais aspetos do design de um forno tubular bipartido influenciam o seu desempenho? Otimizar para Uniformidade de Temperatura e Eficiência

- Qual é o papel da calcinação em alta temperatura em um forno tubular para zeólita H-Beta? Engineer Precision Catalysts

- Qual é a função principal de um forno tubular na síntese CVD de nanotubos de carbono? Alcançar Controle Térmico de Precisão

- Por que o tratamento de sulfurização em um forno de tubo de quartzo é necessário após a deposição de filmes finos de CZTS? Guia de Especialista