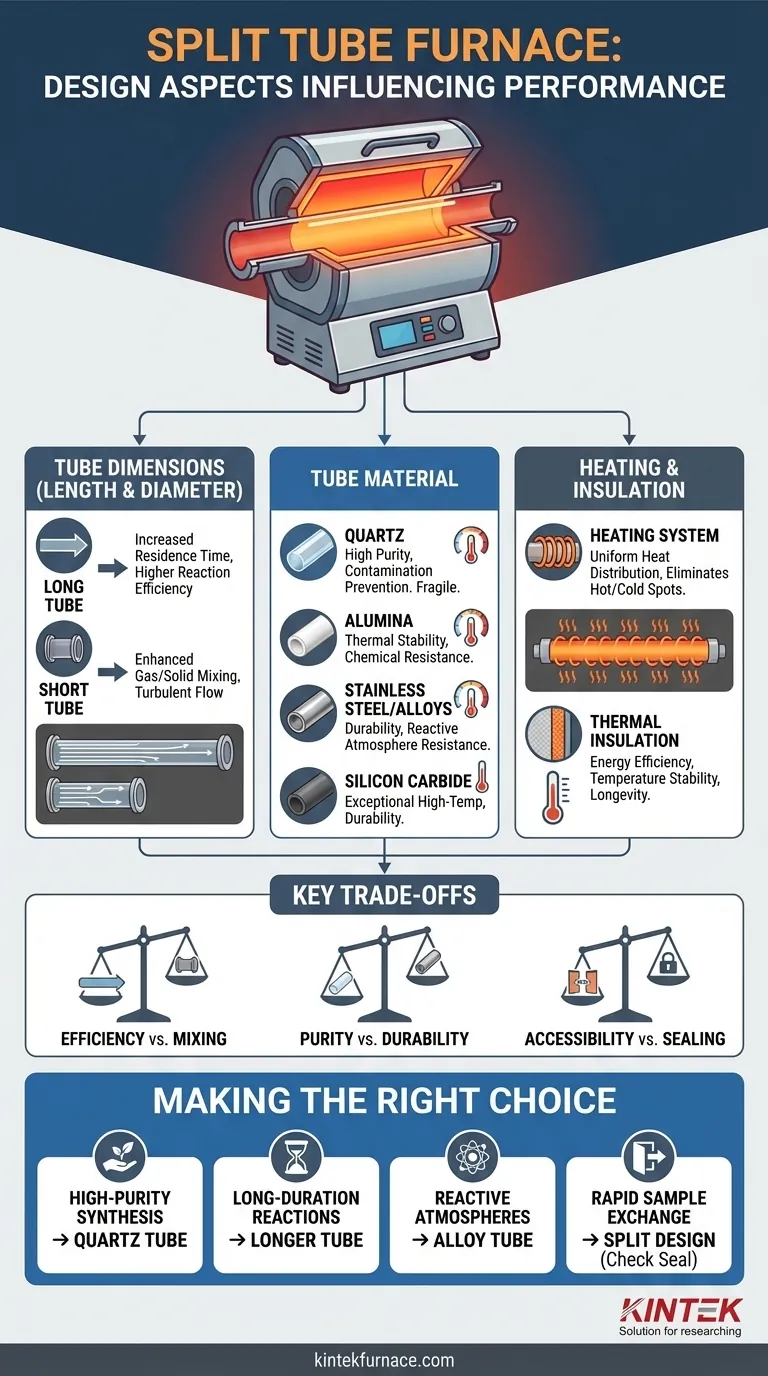

Na sua essência, o desempenho de um forno tubular bipartido é ditado por um punhado de escolhas críticas de design. Os fatores mais significativos são as dimensões do tubo (comprimento e diâmetro), a composição do material do tubo, a qualidade do sistema de aquecimento e a eficiência do isolamento térmico. Estes elementos trabalham em conjunto para determinar a uniformidade de temperatura do forno, a faixa operacional e a adequação a um processo específico.

O design ótimo do forno não é uma solução única para todos. O desempenho real advém de um alinhamento deliberado das características físicas do forno — especialmente o material e a geometria do tubo — com as exigências precisas da sua aplicação científica ou industrial.

Os Componentes Centrais: Dimensões e Material do Tubo

O tubo é o coração do forno, onde ocorre o processamento térmico. As suas propriedades físicas e químicas têm o impacto mais direto no resultado do seu trabalho.

O Impacto das Dimensões do Tubo

O comprimento e o diâmetro do tubo de processo controlam diretamente duas variáveis chave: o tempo de residência e a dinâmica de transferência de calor.

Um tubo mais longo aumenta o tempo que a sua amostra ou reagentes passam dentro da zona aquecida. Isto é crucial para processos que requerem uma duração maior para se completarem, melhorando assim a eficiência da reação.

Um tubo mais curto, inversamente, pode melhorar a mistura de gases e sólidos. A geometria favorece um fluxo mais turbulento, o que é benéfico para certas reações catalíticas ou métodos de síntese de materiais.

Selecionar o Material de Tubo Correto

A escolha do material do tubo é uma decisão crítica que define os limites de temperatura e a compatibilidade química do forno. Cada material oferece um conjunto distinto de vantagens.

- Quartzo: Ideal para aplicações de alta pureza onde prevenir a contaminação é fundamental. É transparente a certos comprimentos de onda, mas é mais frágil do que outras opções.

- Alumina: Uma cerâmica versátil que oferece excelente estabilidade térmica e alta resistência química, tornando-a uma escolha fiável para uma vasta gama de aplicações.

- Aço Inoxidável / Ligas de Alta Temperatura: Estes materiais oferecem durabilidade superior e são essenciais para processos que envolvem atmosferas redutoras ou reativas que degradariam outros materiais.

- Carbeto de Silício: Escolhido pelo seu desempenho excecional a altas temperaturas e durabilidade, é frequentemente utilizado nos ambientes térmicos mais exigentes.

O Motor do Desempenho: Aquecimento e Isolamento

Enquanto o tubo contém o processo, o design do corpo do forno determina a eficácia e a consistência com que o calor é fornecido e mantido.

Atingir a Distribuição Uniforme de Temperatura

Resultados consistentes e fiáveis dependem de uma temperatura uniforme em toda a área de processo. O design da câmara cilíndrica do forno promove naturalmente uma distribuição de calor uniforme à volta do tubo.

Isto é ainda mais melhorado por um sistema de aquecimento de alto desempenho concebido para aplicar calor uniformemente ao longo do comprimento do tubo, eliminando pontos quentes ou frios que poderiam comprometer os seus resultados.

O Papel Crítico do Isolamento

O isolamento térmico eficiente é uma marca registada de um forno bem concebido. Um isolamento de alta qualidade minimiza a perda de calor para o ambiente circundante.

Isto não só melhora a eficiência energética, mas, mais importante, aumenta a estabilidade da temperatura dentro da câmara. Um isolamento robusto, combinado com uma construção geral durável, garante que o forno pode suportar condições adversas e proporcionar uma longa vida útil.

Compreender as Compensações (Trade-offs)

Cada escolha de design envolve uma compensação. Reconhecer estes compromissos é fundamental para selecionar o instrumento certo para o seu objetivo específico.

Dimensões do Tubo: Eficiência vs. Mistura

A decisão entre um tubo longo ou curto é uma troca direta. Um tubo longo que maximiza a eficiência da reação pode não ser adequado para um processo que requer uma mistura rápida e turbulenta de gases. Deve priorizar uma característica sobre a outra com base nas necessidades do seu processo.

Material do Tubo: Pureza vs. Durabilidade

Um tubo de quartzo de alta pureza é perfeito para trabalhos sensíveis em semicondutores, mas pode fraturar facilmente sob stresse térmico ou mecânico. Um tubo durável de aço inoxidável pode suportar condições adversas, mas pode introduzir contaminantes metálicos num processo ultra-puro.

O Design Bipartido: Acessibilidade vs. Vedação

A principal vantagem de um forno tubular bipartido é o seu design articulado de duas metades, que permite um acesso incomparável para inserir suportes de amostras complexos ou componentes grandes.

A compensação inerente é a vedação. Embora os designs modernos apresentem excelentes mecanismos de vedação, garantir uma vedação perfeita e estanque ao gás ao longo das juntas é mais complexo do que num forno sólido de peça única. Esta é uma consideração crítica para processos que requerem atmosferas controladas e de baixa pressão.

Fazer a Escolha Certa para o Seu Processo

A sua aplicação específica dita a configuração ideal do forno. Use o seu objetivo principal para guiar a sua decisão sobre estes aspetos chave do design.

- Se o seu foco principal é a síntese de alta pureza: Um forno com um tubo de processo de quartzo é a melhor escolha para evitar a contaminação.

- Se o seu foco principal são reações de longa duração: Priorize um tubo de maior comprimento para maximizar o tempo de residência e garantir a conclusão do processo.

- Se o seu foco principal é trabalhar com atmosferas reativas: Selecione um tubo durável de aço inoxidável ou liga de alta temperatura que possa suportar o ambiente químico.

- Se o seu foco principal é a troca rápida de amostras ou configurações complexas: O design tubular bipartido é essencial, mas verifique a sua integridade de vedação para os seus requisitos atmosféricos.

Ao compreender como estes elementos fundamentais de design influenciam o desempenho, pode selecionar com confiança um forno que funcione como uma ferramenta precisa e fiável para o seu trabalho.

Tabela de Resumo:

| Aspeto do Design | Influência Chave no Desempenho |

|---|---|

| Dimensões do Tubo (Comprimento/Diâmetro) | Afetam o tempo de residência e a mistura de gases; tubos mais longos aumentam a eficiência da reação, tubos mais curtos melhoram a turbulência. |

| Material do Tubo (Ex: Quartzo, Alumina) | Determina os limites de temperatura e a compatibilidade química; quartzo para pureza, ligas para durabilidade em atmosferas reativas. |

| Sistema de Aquecimento | Assegura uma distribuição de temperatura uniforme para evitar pontos quentes/frios, crítico para resultados consistentes. |

| Isolamento Térmico | Melhora a eficiência energética e a estabilidade da temperatura, estendendo a vida útil do forno em condições adversas. |

| Design Bipartido | Proporciona fácil acesso para configuração da amostra, mas requer uma vedação cuidadosa para operações estanques ao gás em atmosferas controladas. |

Pronto para melhorar o processamento térmico do seu laboratório com um forno tubular bipartido personalizado? Na KINTEK, aproveitamos I&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. A nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer o seu foco seja a síntese de alta pureza, reações de longa duração ou o manuseamento de atmosferas reativas, podemos projetar um forno que otimize o desempenho para a sua aplicação específica. Contacte-nos hoje para discutir como podemos apoiar a sua investigação e processos industriais com soluções fiáveis e eficientes!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão