Em resumo, uma zona de aquecimento mais longa permite processar amostras maiores e proporciona uma distribuição de temperatura mais uniforme. Isso ocorre porque qualquer forno naturalmente tem temperaturas mais frias nas suas extremidades, de modo que um comprimento aquecido maior cria uma região central maior com uma temperatura estável e consistente. Essa uniformidade é fundamental para aplicações que exigem tratamento térmico preciso e uniforme em toda a amostra.

A escolha do comprimento da zona de aquecimento é um compromisso fundamental entre desempenho e praticidade. Embora zonas mais longas ofereçam uniformidade térmica superior e maior capacidade de amostra, elas implicam um maior espaço físico e custos mais elevados.

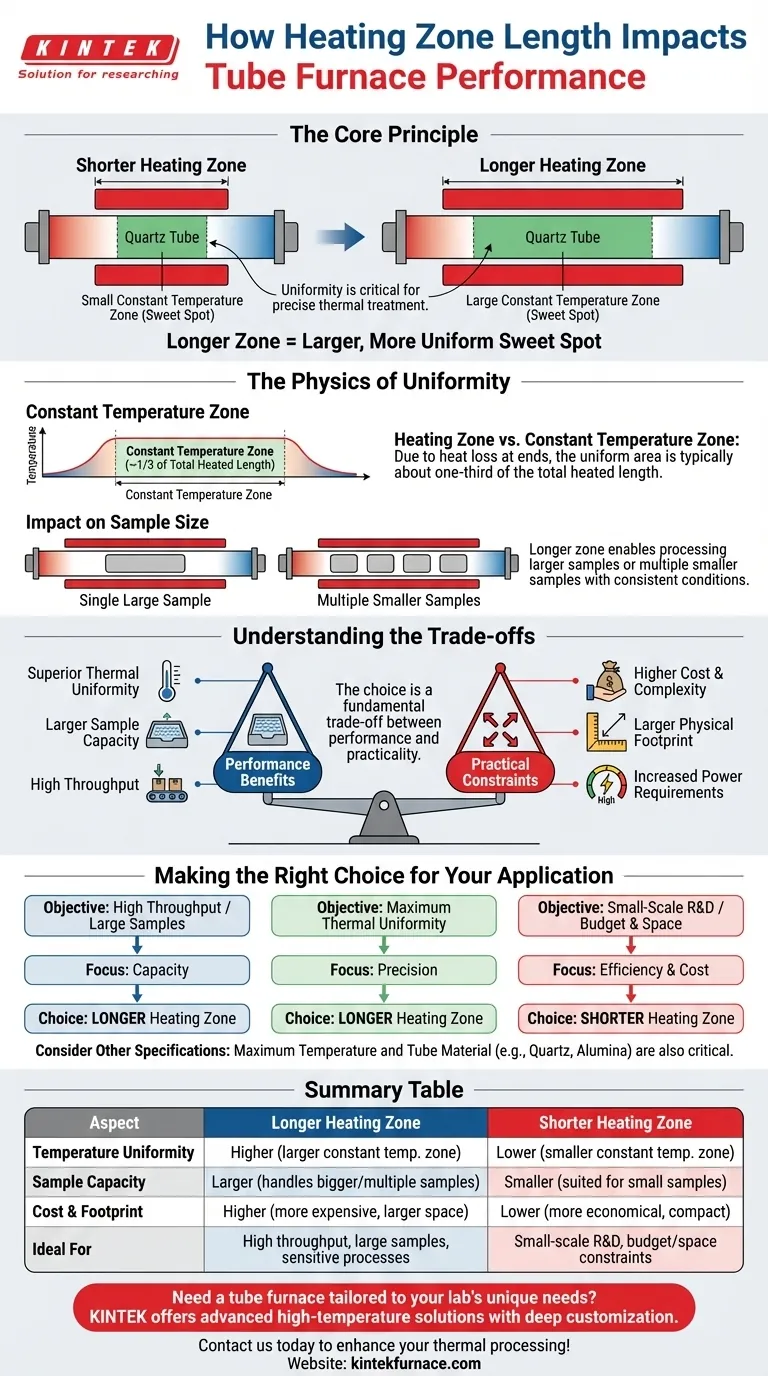

A Física da Zona de Temperatura Constante

O objetivo principal de um forno tubular é criar uma área de temperatura altamente estável e uniforme. O comprimento da zona de aquecimento é o fator mais importante para alcançar isso.

Definindo a Zona de Aquecimento

A zona de aquecimento é o comprimento total do tubo do forno que é ativamente aquecido pelos elementos circundantes. No entanto, nem todo esse comprimento estará na temperatura desejada.

Devido à perda de calor nas extremidades do forno, o perfil de temperatura ao longo do tubo nunca é perfeitamente plano. A área real de temperatura estável e uniforme — conhecida como zona de temperatura constante — é sempre mais curta do que a zona de aquecimento total.

A Busca pela Uniformidade

Pense na zona de aquecimento como uma longa lareira. A área diretamente no centro é a mais quente e consistente, enquanto as áreas perto das bordas são mais frias.

Uma zona de aquecimento mais longa cria um "ponto ideal" central muito maior. Como regra geral, a zona de temperatura constante é tipicamente cerca de um terço do comprimento total aquecido. Portanto, um forno mais longo traduz-se diretamente numa área de trabalho maior com uniformidade de temperatura fiável.

Impacto no Tamanho da Amostra e Rendimento

Isso influencia diretamente o que você pode processar. Uma zona de temperatura constante mais longa permite acomodar uma única amostra maior ou processar múltiplas amostras menores simultaneamente, garantindo que todas experimentem as mesmas condições térmicas. Isso é vital para o processamento em lote e para a obtenção de resultados reprodutíveis.

Compreendendo os Compromissos

Embora uma zona de aquecimento mais longa ofereça claros benefícios de desempenho, a decisão nem sempre é direta. Você deve pesar essas vantagens contra restrições práticas.

Desempenho vs. Custo e Complexidade

Zonas de aquecimento mais longas exigem mais elementos de aquecimento, mais isolamento e sistemas de controle mais sofisticados para manter a uniformidade. Isso aumenta diretamente o preço de compra inicial do forno e os custos potenciais de manutenção.

Espaço Físico e Requisitos de Energia

Um forno maior ocupa naturalmente mais espaço valioso no laboratório. Ele também consumirá mais energia para manter sua temperatura alvo, o que pode impactar os orçamentos operacionais a longo prazo.

Quando Zonas Mais Curtas São a Escolha Certa

Uma zona de aquecimento mais curta é frequentemente uma escolha perfeitamente adequada e mais econômica para P&D em amostras muito pequenas ou para processos onde apenas uma pequena área precisa ser aquecida. Para algumas aplicações, como o crescimento de cristais, um gradiente de temperatura deliberado perto das extremidades da zona pode ser até desejável.

Outras Especificações Críticas do Forno

Embora o comprimento da zona de aquecimento seja um fator chave, lembre-se de que ele funciona em conjunto com outros parâmetros. A temperatura máxima do forno e o material do tubo (por exemplo, quartzo, alumina) são igualmente críticos para adequar o forno aos seus processos químicos específicos.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o comprimento correto da zona de aquecimento, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for alto rendimento ou processamento de amostras grandes: Uma zona de aquecimento mais longa é necessária para fornecer a capacidade exigida.

- Se seu foco principal for máxima uniformidade térmica para processos sensíveis: Escolha uma zona de aquecimento mais longa para garantir uma região de temperatura constante substancial e estável.

- Se seu foco principal forem restrições de orçamento e espaço com P&D em pequena escala: Uma zona de aquecimento mais curta e compacta é frequentemente a solução mais prática e econômica.

Ao entender essa relação direta entre comprimento, uniformidade e capacidade, você pode selecionar com confiança um forno que se alinhe perfeitamente com seus objetivos científicos e operacionais.

Tabela Resumo:

| Aspecto | Zona de Aquecimento Mais Longa | Zona de Aquecimento Mais Curta |

|---|---|---|

| Uniformidade da Temperatura | Maior (zona de temperatura constante maior) | Menor (zona de temperatura constante menor) |

| Capacidade da Amostra | Maior (suporta amostras maiores ou múltiplas) | Menor (adequada para amostras pequenas) |

| Custo e Espaço Físico | Maior (mais caro, maior espaço) | Menor (mais econômico, compacto) |

| Ideal Para | Alto rendimento, amostras grandes, processos sensíveis | P&D em pequena escala, restrições de orçamento/espaço |

Precisa de um forno tubular adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com seus requisitos experimentais para desempenho e eficiência superiores. Contate-nos hoje para discutir como podemos aprimorar seu processamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão