As vantagens centrais de um forno tubular são seu controle excepcional sobre o ambiente de processamento, especificamente temperatura e atmosfera. Essa precisão, combinada com um design versátil e eficiente, torna-o uma ferramenta indispensável tanto para pesquisa avançada em laboratório quanto para produção industrial especializada.

O verdadeiro valor de um forno tubular não é apenas sua capacidade de aquecimento, mas seu poder de criar um ambiente altamente isolado e estável. Esse nível de controle é o que permite dados científicos reprodutíveis, a síntese de materiais de alta pureza e processos de fabricação eficientes e de alto rendimento.

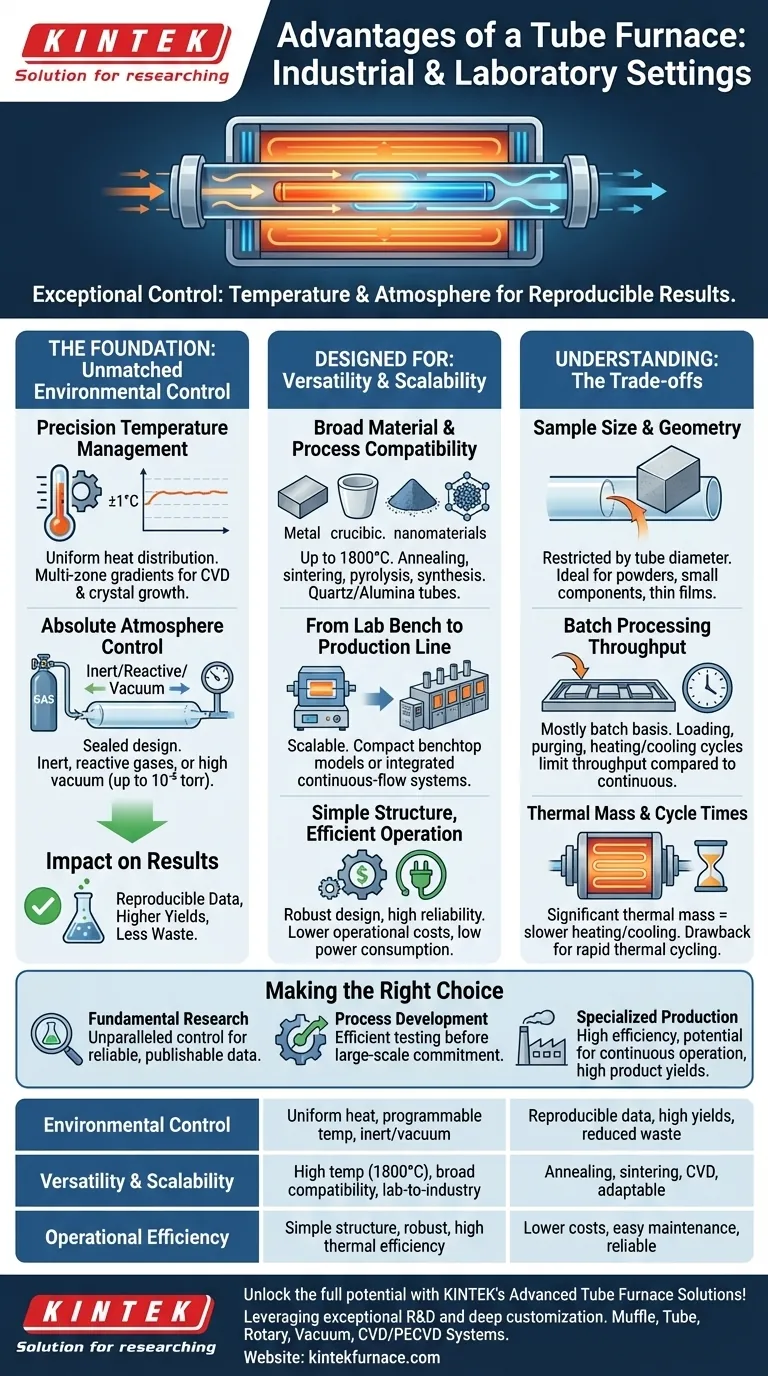

A Base: Controle Ambiental Incomparável

A principal força de um forno tubular é sua capacidade de eliminar variáveis. Seu design cilíndrico e fechado é projetado para consistência, que é a base para resultados confiáveis.

Gerenciamento de Temperatura de Precisão

Um forno tubular fornece uma distribuição de calor excepcionalmente uniforme ao longo do comprimento do tubo de processamento. Isso evita pontos quentes ou frios que podem danificar materiais ou experimentos sensíveis.

Fornos modernos oferecem controles programáveis com estabilidade geralmente dentro de ±1°C do ponto de ajuste. Configurações multizona permitem a criação de gradientes de temperatura específicos, um recurso crítico para processos como deposição química de vapor (CVD) e crescimento de cristais.

Controle Absoluto da Atmosfera

O design do tubo selado é ideal para gerenciar o ambiente gasoso. Você pode facilmente purgar o ar e introduzir uma atmosfera específica, uma capacidade difícil de obter em outros tipos de fornos.

Isso inclui processamento sob gás inerte (como argônio ou nitrogênio) para prevenir oxidação, uso de gases reativos para processos químicos específicos ou criação de um vácuo de alto nível (até 10⁻⁵ torr) para tarefas de purificação ou deposição.

O Impacto nos Resultados

Esse controle rigoroso se traduz diretamente em melhores resultados. Para pesquisadores, significa dados reprodutíveis e confiáveis. Para fabricantes, significa maiores rendimentos de processo, maior pureza do produto e menos desperdício de material.

Projetado para Versatilidade e Escalabilidade

Além do controle ambiental, o design físico de um forno tubular oferece benefícios práticos significativos para uma ampla gama de aplicações.

Ampla Compatibilidade de Materiais e Processos

Fornos tubulares podem acomodar uma vasta gama de materiais, incluindo metais, cerâmicas, polímeros e nanomateriais avançados.

Sua capacidade de atingir altas temperaturas (até 1800°C) e controlar a atmosfera os torna adequados para diversos processos como recozimento, sinterização, calcinação, pirólise e síntese de materiais. A escolha do material do tubo, como quartzo ou alumina, expande ainda mais a compatibilidade química e térmica.

Do Balcão do Laboratório à Linha de Produção

Os fornos tubulares são inerentemente escaláveis. Modelos compactos e que economizam espaço são perfeitos para bancadas de laboratório onde o espaço é limitado.

Para necessidades industriais, vários fornos podem ser integrados para produção em maior escala, ou modelos especializados de fluxo contínuo podem ser usados para migrar de processamento em lote para um fluxo de trabalho mais eficiente.

Estrutura Simples, Operação Eficiente

A tecnologia subjacente é madura, resultando em uma estrutura simples e robusta. Isso leva a alta confiabilidade e facilidade de manutenção.

Combinado com alta eficiência térmica e consumo de energia relativamente baixo, os custos operacionais são frequentemente menores do que os de sistemas de forno maiores e mais complexos.

Compreendendo os Compromissos

Nenhuma ferramenta única é perfeita para todo trabalho. Para tomar uma decisão informada, é fundamental entender as limitações inerentes de um forno tubular.

Restrições de Tamanho e Geometria da Amostra

A limitação mais óbvia é o diâmetro do tubo. Isso restringe o tamanho e a forma das amostras que você pode processar. É ideal para pós, componentes pequenos ou filmes finos em substratos, mas inadequado para objetos grandes e volumosos.

Rendimento do Processamento em Lote

Embora existam modelos contínuos, a maioria dos fornos tubulares de escala laboratorial opera em base de lote. O tempo necessário para carregar, purgar, aquecer, resfriar e descarregar pode limitar o rendimento geral em comparação com fornos industriais verdadeiramente contínuos.

Massa Térmica e Tempos de Ciclo

A massa térmica significativa do isolamento cerâmico necessário para estabilidade em alta temperatura. Isso significa que os ciclos de aquecimento e resfriamento podem ser lentos, o que pode ser uma desvantagem para aplicações que exigem ciclos térmicos rápidos.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno tubular é o ajuste certo, considere seu objetivo principal.

- Se seu foco principal for pesquisa fundamental ou síntese de materiais: O controle de temperatura e atmosfera incomparável é essencial para produzir dados confiáveis e publicáveis e materiais de alta pureza.

- Se seu foco principal for desenvolvimento de processos e testes em escala piloto: A versatilidade do forno permite testar vários materiais e processos com eficiência antes de se comprometer com equipamentos industriais maiores e mais caros.

- Se seu foco principal for produção industrial especializada: A alta eficiência, o potencial para operação contínua e os altos rendimentos de produtos o tornam uma excelente escolha para aplicações direcionadas, como trefilação de fibras ou recozimento de componentes.

Em última análise, a escolha de um forno tubular é uma decisão pela precisão, concedendo-lhe controle excepcional sobre as variáveis críticas que definem seu sucesso.

Tabela de Resumo:

| Vantagem | Recursos Principais | Benefícios |

|---|---|---|

| Controle Ambiental | Aquecimento uniforme, temperatura programável (±1°C), manuseio de gás inerte/reativo, capacidade de vácuo | Dados reprodutíveis, altos rendimentos de processo, redução do desperdício de material |

| Versatilidade e Escalabilidade | Altas temperaturas (até 1800°C), ampla compatibilidade de materiais, escalável de laboratório para uso industrial | Adequado para recozimento, sinterização, CVD e mais, adaptável a várias aplicações |

| Eficiência Operacional | Estrutura simples, design robusto, alta eficiência térmica, baixo consumo de energia | Custos operacionais mais baixos, facilidade de manutenção, desempenho confiável |

Desbloqueie todo o potencial de seus processos laboratoriais ou industriais com as soluções avançadas de forno tubular da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz