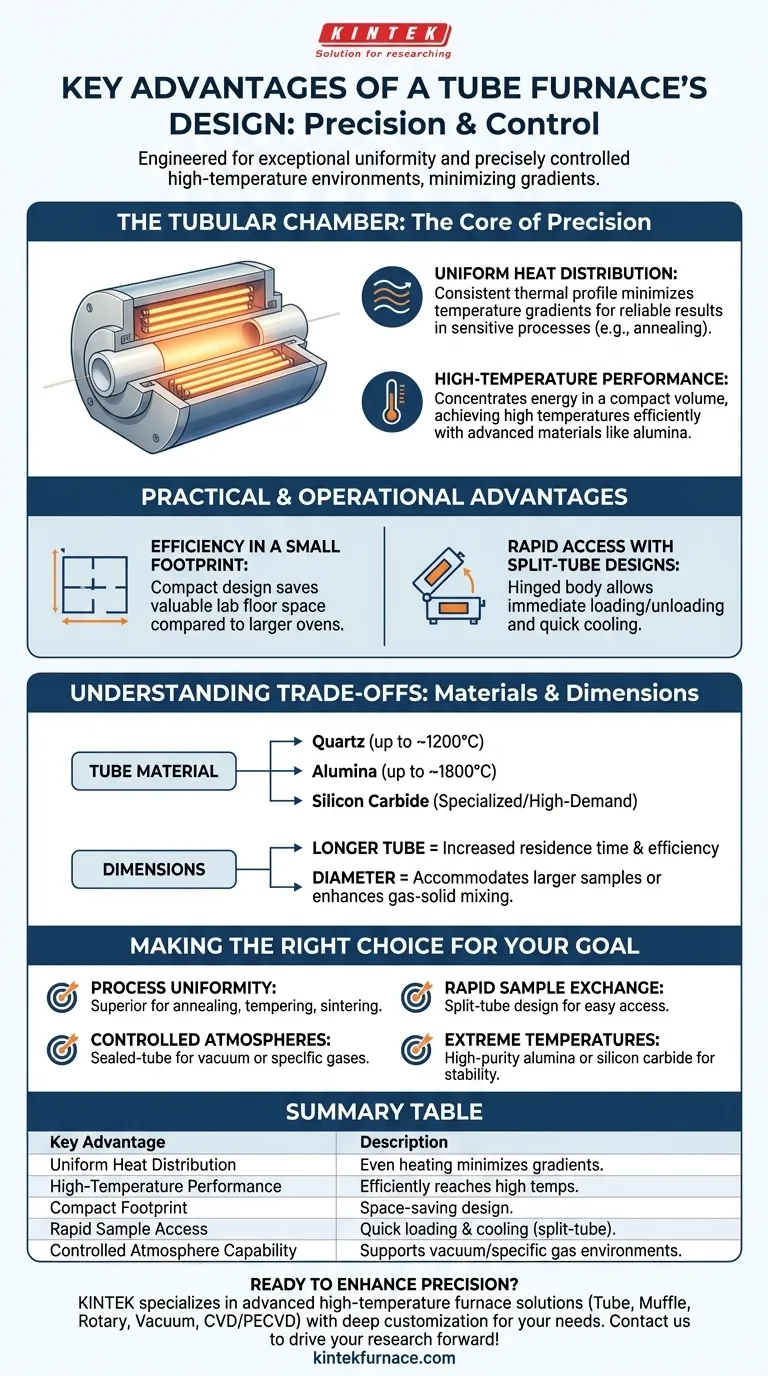

Os fornos tubulares são altamente valorizados em ambientes laboratoriais e industriais pela sua capacidade de fornecer uma distribuição uniforme do calor, design compacto e desempenho fiável a altas temperaturas.A sua estrutura tubular minimiza os gradientes de temperatura, assegurando condições experimentais consistentes, enquanto que a sua pegada eficiente em termos de espaço torna-os ideais para ambientes onde o espaço é limitado.Além disso, caraterísticas como o controlo preciso da temperatura e a construção duradoura aumentam a sua versatilidade e longevidade.

Pontos-chave explicados:

-

Distribuição uniforme do calor

- O design tubular assegura uma distribuição térmica uniforme ao longo do comprimento do tubo do forno, essencial para experiências que requerem condições consistentes.

- Os gradientes de temperatura reduzidos evitam inconsistências experimentais, tornando os fornos tubulares ideais para processos como a síntese de materiais e o tratamento térmico.

- Esta uniformidade é conseguida através da colocação optimizada do elemento de aquecimento e da transferência eficiente de calor dentro do tubo fechado.

-

Design compacto e eficiente em termos de espaço

- Os fornos tubulares oferecem uma elevada eficiência num espaço mais pequeno em comparação com alternativas mais volumosas como o (forno de bancada)[/topic/benchtop-furnace].

- A sua estrutura simplificada é ideal para laboratórios ou áreas de produção com espaço limitado, sem sacrificar o desempenho.

- O design compacto também simplifica a integração em fluxos de trabalho existentes ou processos de várias etapas.

-

Desempenho fiável a altas temperaturas

- Concebidos para manter temperaturas estáveis, os fornos tubulares destacam-se em aplicações que requerem calor extremo, como a brasagem a vácuo ou a sinterização de cerâmica.

- Os sistemas avançados de controlo de temperatura (por exemplo, baseados em PLC) garantem a precisão (±5°C), minimizando a distorção térmica em materiais sensíveis.

- Materiais de construção robustos, como tubos de cerâmica ou caixas de aço inoxidável, aumentam a durabilidade em condições prolongadas de calor elevado.

-

Versatilidade nas aplicações

- Compatível com várias atmosferas (inerte, oxidante, vácuo), permitindo diversos processos, desde o recozimento até à deposição química de vapor.

- Os componentes modulares (por exemplo, tampas de extremidade amovíveis, portas de gás) permitem a personalização para necessidades experimentais específicas.

- Alguns modelos incluem sistemas de arrefecimento rápido ou designs de retorta para fluxos de trabalho especializados, como limpeza de metais ou tratamento térmico de componentes de paredes finas.

-

Eficiência energética e operacional

- O aquecimento concentrado no interior do tubo minimiza o desperdício de energia em comparação com os fornos de câmara aberta.

- Taxas de aquecimento rápidas e controlos precisos reduzem os tempos de ciclo, aumentando a produtividade em ambientes industriais.

- Os designs de baixa manutenção, como os relés de estado sólido, asseguram um funcionamento silencioso a longo prazo com um tempo de inatividade mínimo.

Combinando estas vantagens, os fornos tubulares respondem a desafios críticos na investigação e fabrico - fornecendo precisão, adaptabilidade e eficiência num pacote compacto.Quer seja para laboratórios académicos ou para produção de grandes volumes, o seu design dá prioridade ao desempenho e à praticidade.

Tabela de resumo:

| Vantagem | Benefício chave |

|---|---|

| Distribuição uniforme de calor | Perfil térmico uniforme para resultados experimentais consistentes. |

| Design compacto | Espaço reduzido, ideal para laboratórios ou pisos de produção lotados. |

| Fiabilidade a altas temperaturas | Desempenho estável até temperaturas extremas (precisão de ±5°C). |

| Aplicações versáteis | Suporta várias atmosferas (vácuo, inerte) e configurações modulares. |

| Eficiência energética | O aquecimento concentrado reduz o desperdício; o aquecimento rápido acelera os fluxos de trabalho. |

Melhore as capacidades do seu laboratório com um forno tubular KINTEK -concebido para precisão, durabilidade e adaptabilidade.Tirando partido da nossa experiência interna em I&D e fabrico, fornecemos soluções personalizadas para a síntese de materiais, CVD e muito mais. Contacte a nossa equipa para discutir configurações personalizadas ou explorar a nossa linha de produtos avançados, incluindo sistemas compatíveis com vácuo e designs de arrefecimento rápido.

Produtos que poderá estar à procura:

Explore janelas de observação compatíveis com o vácuo para fornos tubulares

Comprar elementos de aquecimento de elevado desempenho para temperaturas extremas

Descubra válvulas de vácuo duradouras para sistemas de atmosfera controlada

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera