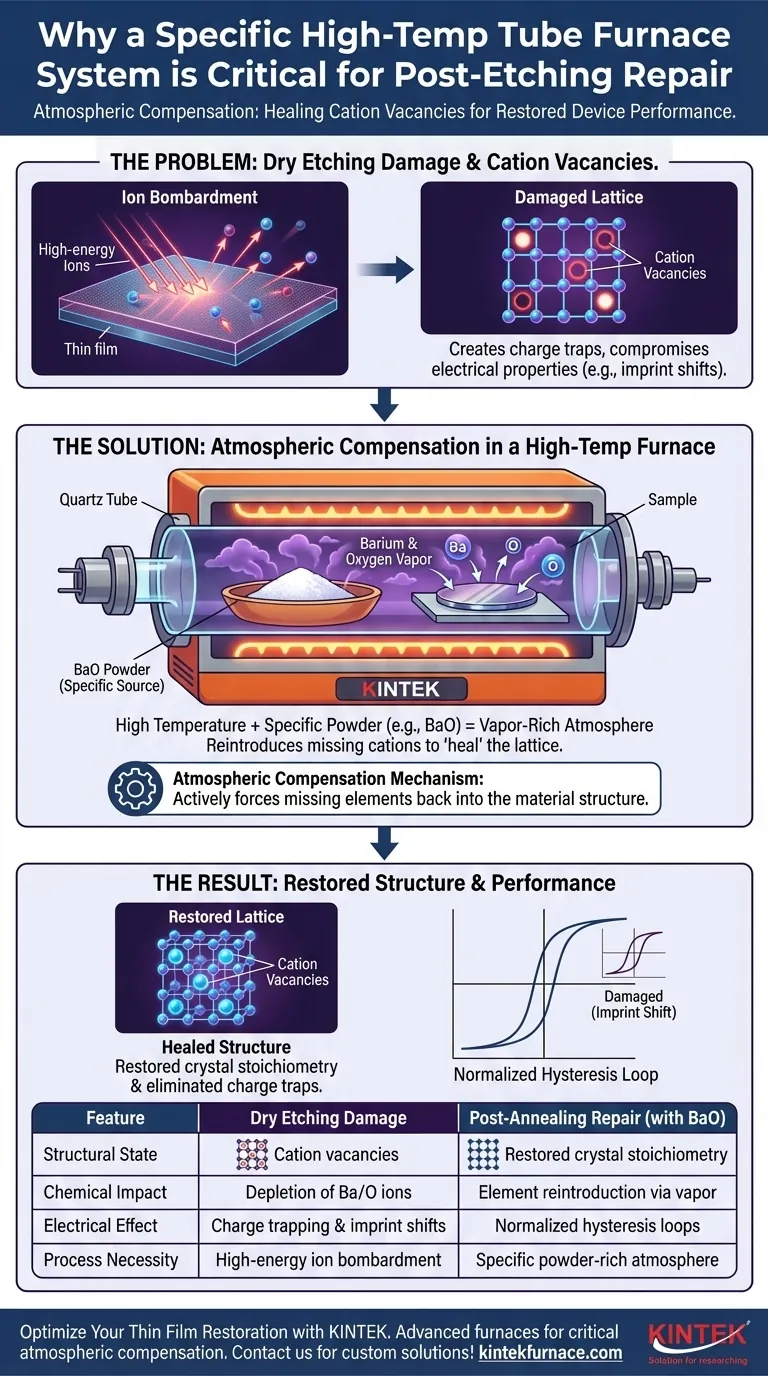

O processo de reparo requer uma atmosfera química específica, não apenas calor. A gravação a seco de alta energia danifica filmes finos ao remover átomos da rede cristalina fisicamente, criando "vacâncias catiônicas". Um forno tubular de alta temperatura contendo pós específicos (como Óxido de Bário) é essencial para criar um ambiente rico em vapor que força ativamente esses elementos ausentes de volta ao material para restaurar sua estrutura.

O Mecanismo Central: Compensação Atmosférica

O recozimento padrão não consegue corrigir o esgotamento químico causado pelo bombardeio de íons. Ao usar pó de Óxido de Bário para gerar uma atmosfera rica em Bário e Oxigênio, este processo utiliza a compensação atmosférica para reintroduzir cátions ausentes na rede, eliminando assim armadilhas de carga e restaurando o desempenho elétrico.

O Problema Raiz: Danos Induzidos pela Gravação

O Impacto do Bombardeio de Íons

Os processos de gravação a seco, particularmente a fresagem iônica, dependem do bombardeio de alta energia para remover material. Embora eficaz para modelagem, este impacto físico danifica a estrutura cristalina restante.

Formação de Vacâncias Catiônicas

A energia de colisão é frequentemente suficiente para remover átomos essenciais da superfície e subsuperfície do filme. Isso deixa para trás vacâncias catiônicas — lacunas na rede atômica onde deveriam estar íons positivos.

Degradação das Propriedades Elétricas

Essas vacâncias agem como defeitos que comprometem severamente o desempenho do material. Especificamente, elas criam estados de aprisionamento de carga que interferem no movimento de elétrons e na polarização.

Em materiais ferroelétricos, essas cargas aprisionadas causam "desvios de impressão" nos loops de histerese, essencialmente polarizando o material e impedindo que ele mude de estado de forma limpa.

A Solução: Reparo Atmosférico de Alta Temperatura

Criação do Ambiente de Compensação

Para reparar este tipo específico de dano, a energia térmica simples é insuficiente. Você deve restaurar a estequiometria química (equilíbrio) do filme.

Isso é alcançado colocando um barco de cerâmica preenchido com pó de Óxido de Bário (BaO) ao lado da amostra dentro de um forno tubular de alta temperatura.

Reintrodução de Átomos Ausentes

Em altas temperaturas, o pó de BaO sublima ou cria pressão de vapor, enchendo o ambiente do tubo com Bário e Oxigênio.

Isso cria uma atmosfera rica nos elementos exatos que foram perdidos durante a gravação. Impulsionados pela alta temperatura, esses átomos se difundem de volta para o filme, preenchendo as vacâncias e "curando" a rede cristalina.

Restauração da Confiabilidade do Dispositivo

Uma vez que a rede é reparada, os estados de aprisionamento de carga são significativamente reduzidos ou eliminados. Consequentemente, os desvios de impressão desaparecem e o loop de histerese do material retorna ao seu comportamento esperado e simétrico.

Compreendendo as Compensações

A Necessidade de Pós Específicos

Você não pode substituir a fonte de pó específica por gás inerte ou recozimento a vácuo. Sem a fonte de BaO, a atmosfera carecerá dos cátions necessários para preencher as vacâncias, e o dano da gravação permanecerá permanente.

Considerações sobre o Orçamento Térmico

Este processo requer altas temperaturas para volatilizar efetivamente o pó e impulsionar a difusão. Isso impõe um orçamento térmico rigoroso, o que significa que o substrato subjacente e outras camadas do dispositivo devem ser capazes de suportar esse calor sem degradação.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua recuperação pós-gravação, alinhe seus parâmetros de processo com suas necessidades específicas de reparo:

- Se o seu foco principal é eliminar desvios de impressão: Você deve incluir a fonte de pó de BaO para corrigir a estequiometria química da rede.

- Se o seu foco principal é reduzir armadilhas de carga: Certifique-se de que a temperatura do forno seja alta o suficiente para ativar totalmente o mecanismo de compensação atmosférica.

Ao igualar a atmosfera de recozimento à perda química causada pela gravação, você converte um filme danificado de volta em um dispositivo de alto desempenho.

Tabela Resumo:

| Característica | Dano de Gravação a Seco | Reparo Pós-Recozimento (com BaO) |

|---|---|---|

| Estado Estrutural | Vacâncias catiônicas e danos na rede | Estequiometria cristalina restaurada |

| Impacto Químico | Esgotamento de íons de Bário/Oxigênio | Reintrodução de elementos via vapor |

| Efeito Elétrico | Aprisionamento de carga e desvios de impressão | Loops de histerese normalizados |

| Necessidade do Processo | Bombardeio de íons de alta energia | Atmosfera específica rica em pó |

Otimize a Restauração do Seu Filme Fino com a KINTEK

Não deixe que os danos da gravação a seco comprometam o desempenho do seu material. A KINTEK fornece os fornos tubulares avançados de alta temperatura e as soluções de aquecimento de precisão necessárias para processos críticos de compensação atmosférica.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para atender ao seu orçamento térmico exclusivo e às suas necessidades de reparo químico. Esteja você abordando vacâncias catiônicas ou cura complexa de rede, nossos sistemas garantem a atmosfera uniforme necessária para a confiabilidade do dispositivo.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Yizhe Jiang, Lane W. Martin. Effect of fabrication processes on BaTiO3 capacitor properties. DOI: 10.1063/5.0203014

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno tubular de laboratório é necessário para o processo de fosfetação? Síntese de Materiais de Precisão Mestra

- Qual é a importância de usar um forno tubular na pesquisa de pirólise de sal residual? Precisão para Dados de Alta Fidelidade

- Por que os fornos tubulares de três zonas estão em alta demanda? Desvende a precisão para materiais avançados

- Quais são as vantagens de usar um sistema de reator tubular de fluxo contínuo em leito fixo? Desbloqueie a Hidrogenação de CO2 com Precisão

- Qual o papel de um forno tubular no tratamento térmico de alta temperatura da vermiculita? Especialista em Controle de Precisão

- Qual é a função principal de um forno tubular na síntese de EN-LCNF? Desbloqueie Estruturas de Nanofolhas de Precisão

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- Como um forno elétrico horizontal beneficia a metalurgia do pó? Obtenha Sinterização Precisa para Peças de Alto Desempenho